CAD輸出的數據是否足以使設計在全球范圍內都能成功投入生產?外形、裝配和功能是涉及部件互換性時經常被提及的要素。部件從制造生產線下線后,是否能與其他部件裝配到一起?如果沒有針對物理性能要求的主要技術規格限制,PCB設計注定會出現報價延遲、無人競標或直接被制造商拒絕的情況。若產品追求上市時間,那么這些因素都會阻礙產品開發目標的實現。

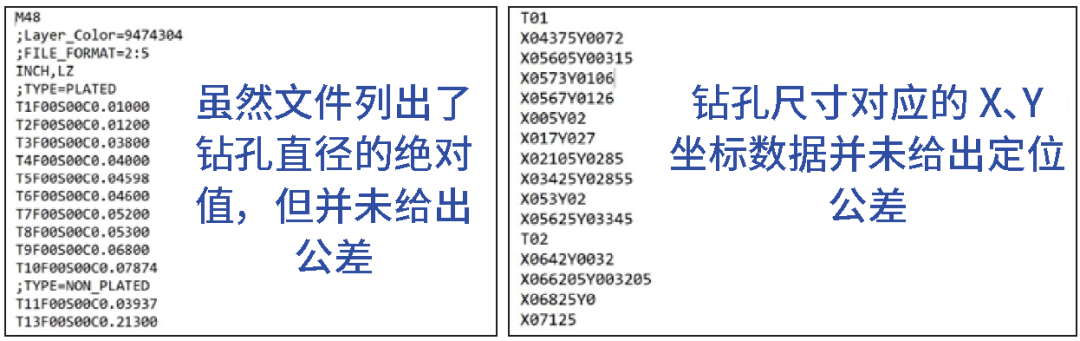

CAD數據是絕對值

如果你曾打開過由CAD布局工具生成的CAM文件,就會看到數以百計的數值,每個數值代表設計中的幾何數據點。一些數值規定了印制、電鍍和蝕刻后走線中心的位置;有些數值代表了鉆孔時的孔中心位置,以及槽或PCB邊緣的銑削路徑;有些數據則表示機器在執行作業時的旋轉速度、旋轉或移動位置。所有的CAD布局工具都會輸出絕對值數據,這些數據點名義上代表了幾何特征的準確理論位置——目標條件。

CAD數據未將制造工藝公差考慮在內

制造工具、機械和材料引入了大量復雜的主觀變量,制造商必須對這些變量進行調整,才能讓制造的部件特征與絕對的設計尺寸數據點相匹配。但追求制造完美幾乎不可能,所以制造商面臨的挑戰是要了解加工后的特征偏離完美的程度,且在外形、裝配和功能上仍然是可接受的。例如,在PCB外形圖中,絕對的CAD數據可能反映出水平(X軸方向)值為6.00937in。但在實際生產 中,沒有一種機器、材料或工藝能夠生產出具有如此精度的玻璃-環氧樹脂層壓PCB。當PCB設計師的數據顯示坐標為6.00937 in,而切割出的一組部件尺寸為6.006 in、6.012 in、6.013 in和6.014 in時,部件就必須全部報廢嗎?哪個標準這樣規定的?必須要給制造相關方提供可接受的尺寸范圍,因為他們的工藝良率各不相同。

?

圖1:兩個鉆孔數據文件

在法定限制內設定設計規則檢查標準(DRC)

在鄉間公路上行駛時,一定會看到限速標志。這時要如何調整駕駛速度呢?無論過程如何,都要考慮駕駛約束條件,并首先要達到一個速度才能符合目標條件。如果標出的限速是60英里/小時,大多數司機會將他們的汽車速度調整到極限。為什么呢?因為人類的天性就是挑戰極限?我們是否錯誤地認為,將復雜的系統設置為特定的值,其結果就可以正好是60英里/小時?不會的。在主體必須與系統的其他部件相互關聯的背景下,“精確”是主觀的,對于批量生產中使用的復雜系統,尤為如此。

?

用于生產車速里程表和巡航控制模塊的制造系統會受到制造工藝公差的“疊加”影響。在組裝各個模塊的過程中,為了校正不同的制造變化,必須對其進行精度校準。這些模塊隨后要安裝到汽車系統中,而汽車系統有另一組制造商無法預見的系統變量,導致系統精度更難把控。重型越野輪胎直徑、道路坡度和溫度等變量導致定速巡航系統無法達到一致完美。根據NPR節目《Car Talk》的報道,定速巡航系統與設定值的差異可達到±10%。因此,即使把定速巡航的速度設定為60英里/小時,汽車也可能受到各種變量的影響,以66英里/小時的速度從交警身邊呼嘯而過。你可能得和警察討論一下設置定速巡航時如何考慮公差的問題。我們是否應該將定速巡航速度設置為54.5英里/小時,以允許系統公差為±10%?

設計規則檢查設置必須考慮到制造系統公差

一般來說,PCB設計師會手動調整CAD工具的DRC設置,就像司機設置定速巡航控制一樣。許多經驗不足的設計師將DRC值設置為當地樣品供應商提供的“降低的可制造性”3級限制。如果制造能力極佳的樣品供應商能夠制造出0.003in的成品線寬和線距,設計師就會傾向于將線寬和線距的DRC設置為0.003in。如果樣品生產工廠說他們可以把阻抗的生產公差控制在±2%以內,很多時候我們會發現制造說明中會寫明要嚴格按照該數值執行,但其實更寬松的值也足以符合要求。

一些設計師認為樣品供應商的CNC鉆孔設備非常精確,雖然孔環的尺寸會大大縮小,但不必擔心孔破出的狀況。他們不了解的是,鉆孔公差只是PCB生產操作和制造屬性的一部分,如果想得到同心電鍍通孔,必須要綜合考慮其他屬性,包括印制、蝕刻和電鍍變量,甚至還包括材料的拉伸、膨脹和收縮等因素。PCB樣品制造領域常常被誤解,人們以為即使設計布局已經超出了樣品供應商能力的極限,也還是能成功制造出成品。

許多PCB設計師不明白的是,為了提供他們廣告中提到的“不可能的”非凡設計能力,樣品生產工廠不得不生產出大量額外部件,以獲得足夠的良率來交付小量訂單。現在,應該明白為什么快捷生產10塊小PCB要支付5000美元的原因了吧。生產這10塊PCB,意味著還要產生另外100個因為不符合要求而不得不報廢的PCB,用掉的材料和工時就要花費掉4500美元。成本之所以這么高是因為良率太低。

事實上,CAD工具公司這些年來已經抓住了這一發展趨勢,并一直與PCB制造公司合作,了解他們的能力——或者說是了解他們的極限,希望PCB生產車間能像各個地區公布車速限制方式一樣,為PCB布局開發自動的設計“定速控制”功能。

他們的努力并沒有白費。這些公司已經能夠發布一些設計制約,甚至可根據PCB制造商特有的制約條件,在快速自動執行DFM審查后自動提供報價。此處應用的DRC理念是“即設即棄”。這種商業策略對快捷樣品供應商和CAD工具公司來說更有意義。他們正在嘗試解決的問題是,如何避免使用他們的工具生成不可制造的PCB。

但是,引導下一代PCB設計師使用這些各不相關的生產任務適用的專有規則,似乎忽視了重要的一點——設計最終勢必要投入批量生產。在實際操作當中,批量生產需要針對產量、成本制約條件和設計材料余量的更寬松DRC設置。如果批量生產相關方每次聽到客戶抱怨說“樣品生產工廠可以做到”時,都能賺到哪怕5分錢,那他們早就富有到可以不用工作了。不幸的是,很多PCB設計師總是根據定制化樣品本土制造能力去考慮問題,他們期望離岸外包供應商能夠按照精確的數值加工產品,完全符合材料和疊層的規格要求。

PCB設計布局的公差有多大?

你去過交通學校(traffic school)嗎?幾年前,我和其他違反交規的人一起坐在房間里,聽著那些我以為自己早已知道的駕駛規則。前面的課程很無聊,直到我們看到一組幻燈片,上面播放車禍現場的真實照片。這些照片呈現了超限速駕駛車輛后可能付出的代價。

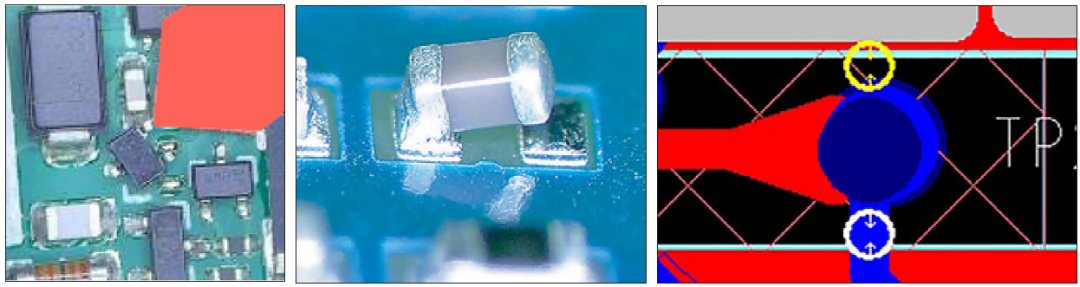

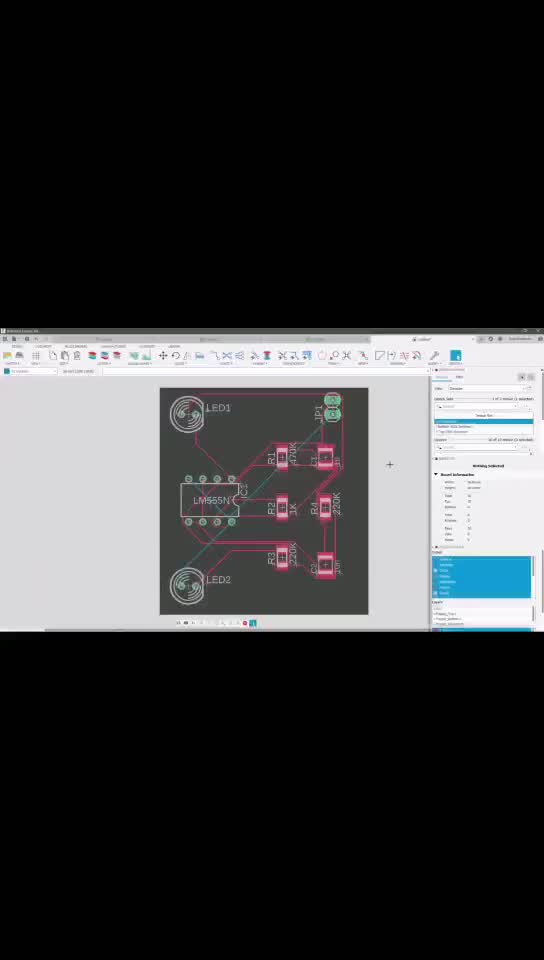

同樣,PCB設計師每天都會因為使用“定速巡航”功能去操作布局工具而造成事故。PCB設計師收到PCB布局工具的鑰匙時,他們并不了解這些工具的默認設置,于是提供給PCB制造商的輸出數據是制造商力所不能及的。制造商和組裝商見識到了在EDA工具限制之外操作所實際產生的代價——連接短路、孔破出、引線未潤濕、焊縫不良和元器件墓碑效應。可以在PCB驗收標準IPC-A-600和IPC-A-610中看到一些不符合要求的圖片。

圖4:數據“車禍”的3個實例

目前關于在PCB布局過程中應用人工智能技術的熱議,可能會導致PCB設計師更加無法了解全球制造限制條件,并可能推動PCB自動布局工藝流程的發展。據我所知,這些空想家在合作時似乎并沒有考慮到全球制造供應商面臨的限制。有些公司正在和專門從事樣品生產的本地生產組裝服務機構合作,這些公司的服務成本高且規模小。我們這些從事批量生產的制造商經常聽到客戶的項目管理團隊負責人說,他們想增加組件生產批量,卻又不想放寬設計制約條件。他們對我們說:“我們的樣品制造商從未抱怨過設計限制。為什么你的供應商會認為有問題?”

PCB設計工程師的“交通學校”

你上過傳統的制圖學校嗎?令人驚訝的是,沒上過設計制圖課也可以獲得四年制電子工程學位。無論老少,聰明的電氣工程師們似乎都非常了解“設計自動化”、電磁場、物理學以及如何讓電子流動起來。但期望他們拿起CAD工具就能創建一個可制造的PCB設計,就像把一輛沒有設置交通高峰模式的自動駕駛汽車的車鑰匙交到了沒有經驗的司機手中。在沒有接受任何培訓的情況下,他們會認為不需要了解背景知識,憑著直覺設置好工具就能完成工作。

如果想創建成功的PCB設計,需要深入了解制造公差技術規范。PCB組成必須要與其他成百上千個機械組成部件結構相互配合才能發揮作用,與此同時還要滿足設計的電氣要求。切記,沒有什么是完美的,一切部件都有公差。PCB設計師的工作是考慮來自所有項目相關方的成本和性能制約,使PCB設計成功實現。是的,我們有“智能數據”,而且我們正在向智能制造數據邁進。但CAD的輸出數據仍然是絕對值,目前創建PCB的系統會受制于那些影響性能的變量。但問題并沒有變——性能能有多大變化?如果PCB要被應用到系統內,就必須計算并公布變化或公差的極限。

?

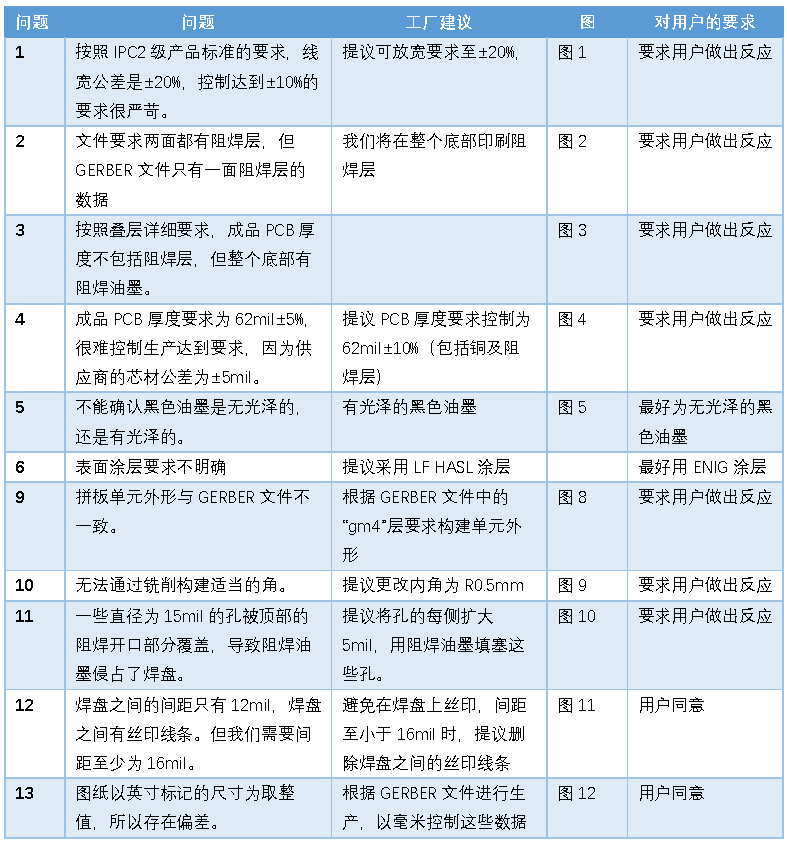

表1:DFM“超速罰單”:A-F

直到我們跳脫出數據,開始關注PCB制造圖紙時,我們才想要看到某個特征的驗收要求。當質保檢查員能夠看到PCB外形邊緣到邊緣距離指定的尺寸和公差標注時,他們才能知道驗收要求和允許的外形范圍。如果設計師正確計算出了尺寸范圍,部件就一定能與下一環節組裝中的其他配接部件相匹配并能正常運行。

PCB制造和組裝圖紙仍然是溝通公差的常用手段。文件自動化方面已經取得了很大進展。但隨著新一代PCB設計師在未經培訓的情況下進入這個行業,我們會看到自動輸出的PCB圖紙上缺失了本該要有的規格要求。

很久以前,社區學院會開設更深入的設計繪圖課程,PCB設計師可以從這類課程分支中學習到這個行業的基礎知識。這些課程有助于教授工程設計語言,例如文檔概念(包括幾何構造)、第三角投影、ANSI標準繪圖方法以及幾何尺寸和公差(geometric dimensioning and tolerancing ,簡稱GDT)的基本知識。由于這些學校課程中很少教授文件編制過程,PCB制造工程師在報價或生產PCB時往往會感到無從下手。CAD工具供應商只做了一半的工作,他們發展了工具在繪圖和文檔記錄方面的能力。

就像所有的事情一樣,在沒有理解背景情況的前提下培養出的能力可能是危險的。在我們這個行業,新入行的設計師所輸出的大量文件都充斥著各種問題。現在,自從工具有了自動標注尺寸的能力,我們就總能在部件上看到數十個不必要的尺寸信息被標注到了不恰當的位置上,于是就出現了同個位置標注有兩種尺寸的嚴重問題。我們看到自動生成的PCB疊層信息中夾雜著層壓板的屬性,而設計師顯然不理解這些屬性,所以設計根本無法被生產出來。誰來指導設計師如何使用這些工具?

在全球范圍內實現自主設計與制造仍然是遙遠的愿景

在駕校,我們學到了限速初步提醒意味著“請勿超速或減速行駛”。司機需要始終根據周圍條件安全地進行調整。任何PCB設計師都必須了解制造規格和公差的極限。我們的行業繼續通過DFM來普及這個初步概念。但是,這個概念已經變得如此主觀,對全球制造商來說已經毫無意義。如果設計師不了解供應商或供應商的制造能力,他們如何能把DFM納入考量范圍?當產品要投入批量生產時,PCB設計師是最后一個知道其設計要在世界哪個地方生產的人。

?

本地樣品設計服務提供的免費DFM評審與來自中國、愛爾蘭、印度或越南的DFM評審有很大差異。考慮每個供應商特有的制造限制時要調整CAD工具的DRC設置,實現DFM是確定無疑的挑戰。全球各地的供應商都不愿意對外公布自己在生產能力上的不足,除非客戶真的會把業務交給他們做。那我們有什么選擇呢?

?

供應商開出的6大DFM“超速罰單”理由

未能提供符合IPC-6012制造工藝和等級規范的設計形狀

未能提供具體的尺寸和公差來定義部件的外形、裝配驗收要求

未能提供IPC-D-356網表(ODB++在境外未被充分采用)

未標清銅的厚度規格為“基材”還是“成品”

未能找到與PCB相關的智能設計原點,例如安裝孔

不允許使用通用層壓材料的替代品

經驗不足的設計師在哪里可以學到更多知識?IPC設有PCB設計課程,如Kris Moyer教授的課程,以及CID與CID+認證課程和考試。IPC APEX EXPO展會、DesignCon研討會以及PCB東部展會和西部展會也有各種設計課程。Altium公司的John Watson還在圣地亞哥附近的Palomar學院教授PCB設計的基礎和高階課程。設計師可以接觸到很好的設計課程資源,但市面上也有一些不太好的課程,所以在交學費之前一定要好好調查課程講師的資質。

IPC規范標準及培訓課程已經為協作性PCB設計和制造規范奠定了基礎,也就是上文提到的“初步提醒”。他們可以作為PCB制造行業體系內的企業手冊,為全球行業提供服務。來自不同領域的行業專業人士集思廣益,開發出了這些規范標準及相關課程。制造商以這些規范要求為目標,規定PCB的目標條件。PCB設計師需要熟悉和指定這些文件中的限制條件,并根據標準中發布的這些限定條件形成自己的設計策略,才能使設計出的產品與供應鏈上的其他相關方正確裝配并發揮功能。設計師必須意識到,如果在布局PCB時不考慮全球制造商的基本生產能力,那他們設計的就不是PCB,而是在設計即將發生的事故。

希望你們今天過得愉快。開車不要超速哦,聽到沒有?

?

本文作者:Kelly Dack

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論