01?鈣鈦礦:光伏領域 0-1 的顛覆性技術

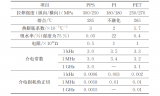

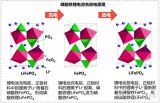

鈣鈦礦電池是第三代新型太陽能電池,是最具潛力和顛覆性的新一代光伏技術。其中的鈣鈦礦材料 ABX3 是有機金屬三鹵化物,具有非常優(yōu)異的光電性質(zhì),如光學帶隙可調(diào)(1.1~2.3eV)吸收系數(shù)高、載流子擴散長度大等特點。同時具有原材料豐富、缺陷容忍度高、材料成本低等優(yōu)點。

1.1?帶隙可調(diào)帶來更高的理論轉化效率

? 鈣鈦礦材料帶隙可調(diào)節(jié),理論效率高。鈣鈦礦是人工合成的材料,根據(jù)不同的材料配比,帶隙可以調(diào)節(jié),并可以與晶硅做成疊層電池。帶隙是半導體可以吸收的最低能量,半導體無法吸收能量小于帶隙的光子,能從光子獲得的能量也不會超過帶隙能量。鈣鈦礦材料帶隙可調(diào)節(jié),與晶硅材料或者和經(jīng)過人工調(diào)整的鈣鈦礦材料疊層后,就可以覆蓋大范圍帶隙,因而能夠吸收不同波長的光。目前單結鈣鈦礦電池理論效率為 31%,與晶硅疊層理論效率超過 43%。

1.2?原料易獲取、工序簡單帶來成本降低 相比晶硅電池,鈣鈦礦工序大大縮短,單 GW 產(chǎn)能投資額更低。于鈣鈦礦池廠本身就相當于組件廠,同時也省去了晶硅電池前端的硅料提純、硅片切割等環(huán)節(jié),整體生產(chǎn)成本上相較晶硅電池可大幅降低。根據(jù)協(xié)鑫光電的數(shù)據(jù),晶硅電池的制備,從硅料到組件至少經(jīng)過 4 道工序,單位制程需要 3 天以上,同時還需要大 量人力、運輸成本等;而鈣鈦礦組件在單一工廠完成生產(chǎn),原材料經(jīng)過加工后直接成組件,沒有傳統(tǒng)的“電池片”工序,大大縮短制程耗時。

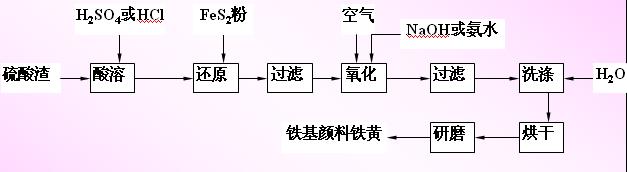

02?什么是溶液涂布 2.1??溶液涂布的主要技術路線

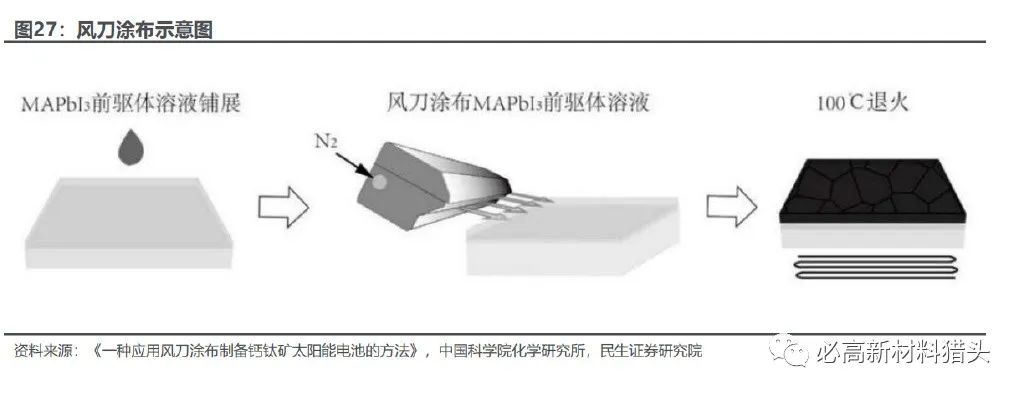

? 1)刮刀涂布法:刮刀涂布法是一種利用刮刀與基底的相對運動,通過刮板將前驅體溶液分散到預制備基底上的一種液相制膜方法。 2)狹縫涂布法:狹縫涂布法是一種將前驅體墨水存儲在儲液泵中,并通過控制系統(tǒng)將其按照設定參數(shù)均勻地從狹縫涂布頭中連續(xù)擠壓至基底上以形成連續(xù)、均勻液膜的一種沉積方法,該方法是工業(yè)上液相連續(xù)制膜的常用技術。

3)噴涂法:噴涂法是一種通過對噴槍內(nèi)的前驅液施加壓力,使溶液從噴嘴噴出后分散成 微小的液滴并均勻沉積到基底上的一種液相薄膜沉積技術。該方法是一種易于擴 展的大面積薄膜沉積技術。 4)噴墨打印法:噴墨打印法是通過控制打印腔內(nèi)壓力的變化將前驅體墨水從打印頭噴出并打印到預沉積基底上的一種薄膜沉積方法。該方法也是一種非接觸式的薄膜沉積技術,噴嘴與基底之間沒有機械應力,而且對墨水的粘度要求較低,這極大地提高了該沉積技術本身對基底材料的強度和表面粗糙度的容忍度。當前驅液墨水被噴出時,打印噴頭和基板將按照預設程序進行相對運動,并且前驅體墨水會被均勻地打印在相應的位置。這樣,沉積前預先設計的圖案即被直接印刷在基底上,省去了制版等過程,提高了原料的利用率。

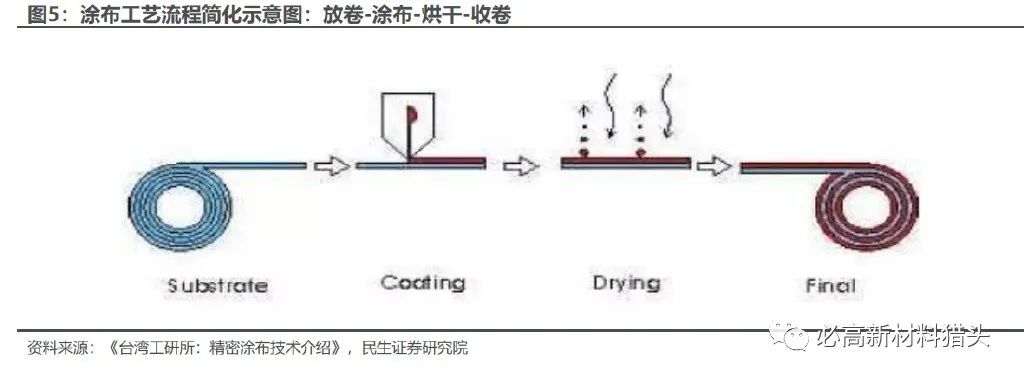

2.2??涂布工藝流程

1)放卷:放卷機構由放卷軸、過輥、接帶平臺、張力控制系統(tǒng)、放卷糾偏系統(tǒng)等組成。基材首先經(jīng)放卷軸開卷,后經(jīng)由過輥、接帶平臺以及張力檢測輥進入涂布頭。其中,過輥包括輥體和兩個輥軸,用于帶動基材繞動;接帶包括手動,自動接帶兩種,用于料卷更新替換;放卷糾偏用于確保卷材在放卷過程中始終從預先設定的位置導出,以便準確進入下一工序。

2)涂布:在這一環(huán)節(jié)中不同的涂布方式的體現(xiàn)的效果不同。對于狹縫涂布來說,從構造 上看,涂布模頭組合使用左右成對的“不銹鋼主體”和“作為涂布口的硬質(zhì)合金刀頭”工作時涂布液在一定壓力、一定流量下經(jīng)過過濾裝置、傳送裝置后,沿著涂布模具的縫隙擠壓噴出而涂布到基材上。

3)糾偏:通過糾偏裝置修正卷材在向前運動中出現(xiàn)的側邊誤差,確保在行進過程中的卷材始終從預先設定的位置經(jīng)過,防止材料出現(xiàn)蛇形現(xiàn)象或進入下一工序時出現(xiàn)邊緣不齊的情況。目前的檢測模式一般有線掃與面陣相機兩種。

4)烘烤:一般涂布結束之后需要通過烘烤硬化,烘烤是將外部的熱量傳導到電池極片, 完成熱交換的過程。對應的加熱介質(zhì)有熱風、紅外微波。

5)收卷:烘干之后會進行面密度測試以及收卷糾偏最后用卷筒卷取即收卷。其中面密度測量通常使用β射線或 X 射線穿過物體后衰減的強度進行測定,收卷糾偏用于確保在收卷過程中收料整齊。

2.3??狹縫涂布設備

2.3.1 典型狹縫涂布設備

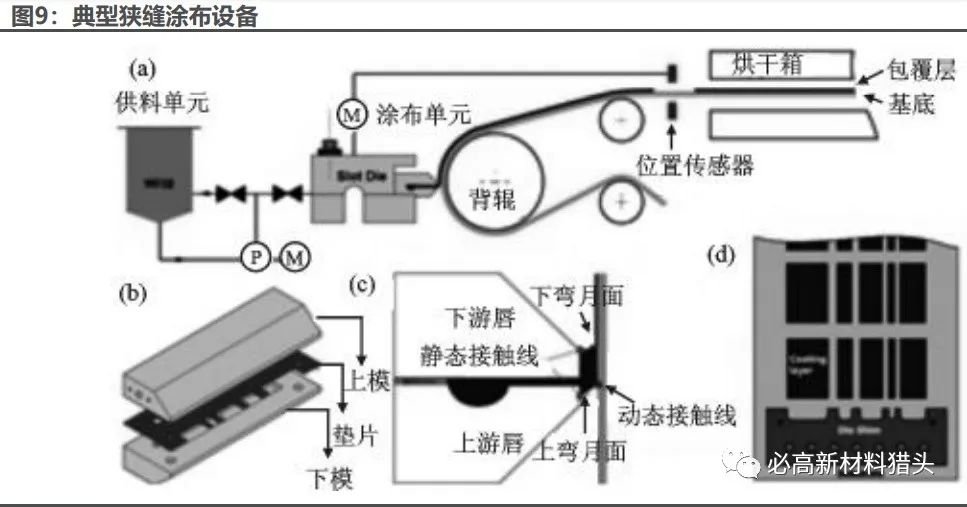

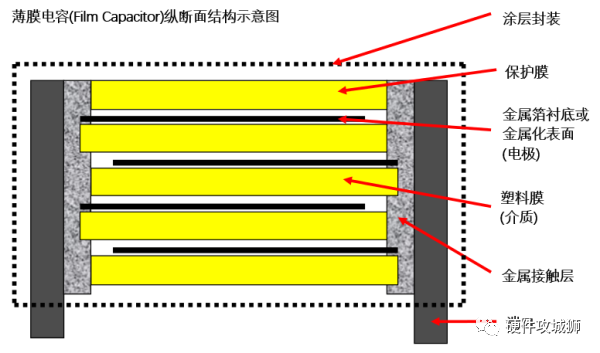

狹縫涂布設備主要由收放卷系統(tǒng)、涂布系統(tǒng)、烘干系統(tǒng)幾個部分組成。涂布系統(tǒng)主要包括供料單元和涂布單元,供料單元包括儲料罐、輸送泵、過濾裝置等;涂布機構主要由控制涂布間隙的閥門系統(tǒng)、壓力控制系統(tǒng)以及涂布頭。涂布頭由三部分組成:上模、下模以及安裝在上模和下模之間的薄墊片。涂布過程在壓力作用下,涂液從上、下模之間的縫隙擠出,與移動的基材之間形成 液珠并轉移到基材表面,形成濕膜;液珠的形成是成膜的關鍵,液珠的關鍵參數(shù)包括:上、下彎月面的形成及其位置,靜態(tài)接觸線和動態(tài)接觸線的位置。橫向間隙主要由閥門控制,而 MD方向的間隙由 Shim 控制。根據(jù)涂布頭調(diào)整方式分為固定式和可調(diào)式。固定式模具是通過調(diào)整涂布間隙來調(diào)整涂布重量的均勻性;可調(diào)式是通過調(diào)整上下唇口間縫隙來調(diào)整重量均勻性。條紋涂布一般均通過墊片形狀實現(xiàn)。

2.3.2 狹縫涂布設備應用場景

1)平板顯示:狹縫涂布技術可應用于平板顯示領域如 LCD、OLED、mLED、QLED 等。在柔性 OLED 中,狹縫涂布技術可應用在多個方面,例如蓋板、觸摸、電極、基板、TFT 基板中的 PI 成膜與光刻膠涂布。為達到一定的厚度,采用旋涂方法需要 20ml 緩沖分散液;而采用狹縫涂布只需要 5ml 緩沖分散液,可大大節(jié)約原材料,充分顯示了狹縫涂布工藝的優(yōu)點。

2)新能源電池:狹縫涂布技術對于新能源電池如鈣鈦礦、OPV、氫電池、鋰電池等制造環(huán)節(jié)中起到重要作用,可以應用于質(zhì)子交換膜、鋰電池隔膜、HTL/ETL/perovskites 等。鋰電池極片涂布工藝主要有刮刀式、輥涂轉移式和狹縫擠壓式等。一般實驗室設備采用刮刀式,3C 電池采用輥涂轉移式,而動力電池多采用狹縫擠壓式。鈣鈦礦光活性層的制備工藝繁多一般可分為溶液制備法(濕法)和氣相沉積法(干法)。旋涂法因成本低、操作方便廣泛應用于實驗室的小面積 PSC 器件;而對于大面積鈣 鈦礦光活性層的制備,狹縫涂布法擁有其他濕法所不具備的突出優(yōu)點(可連續(xù)生產(chǎn)、 材料利用率高等)。 3)IC 先進封裝:IC 板級封裝(FO-PLP)是精密溶液成膜技術的新發(fā)展之一。以涂層結構為特征的功能性材料,如 LCD 顯示器中所用的各類光學薄膜、OLED 顯示屏、OLED 照明器、電子顯示紙、鋰離子電池電極等產(chǎn)品中的功能性材料的研發(fā)、生產(chǎn)都離不開精密涂布工藝的應用。

03?什么是真空蒸發(fā)鍍膜

3.1??真空鍍膜的基本原理 ?

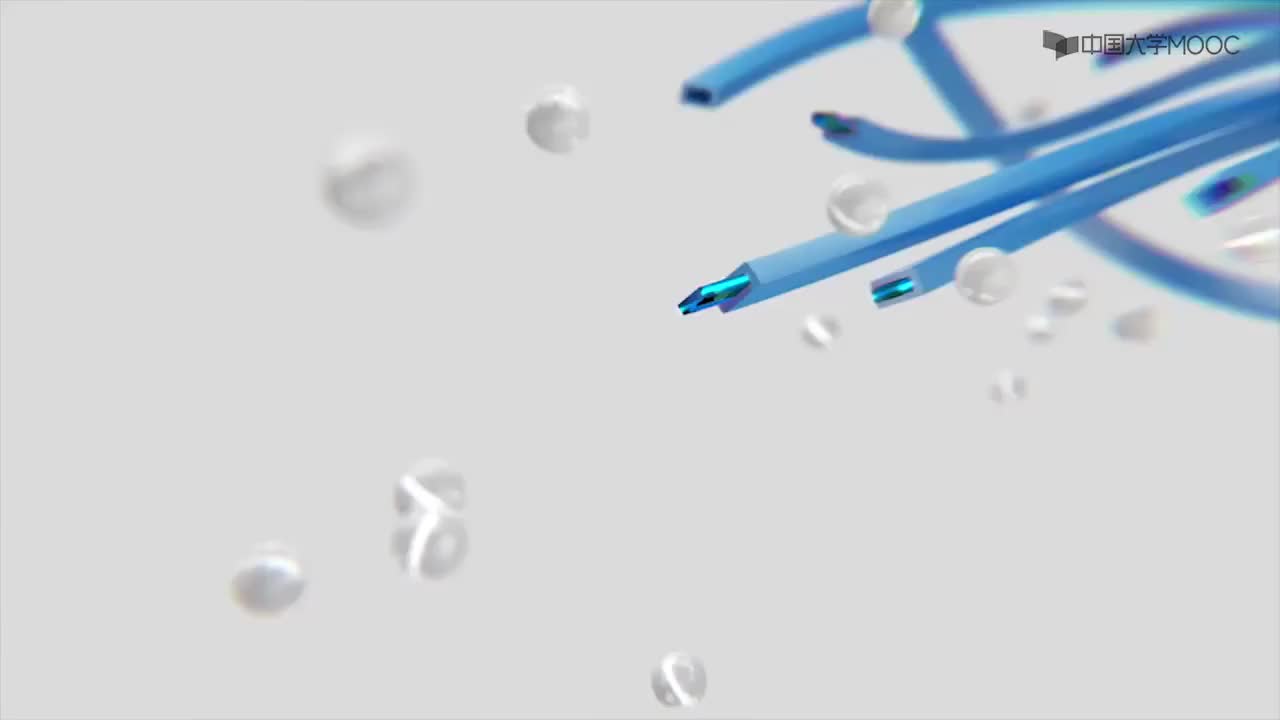

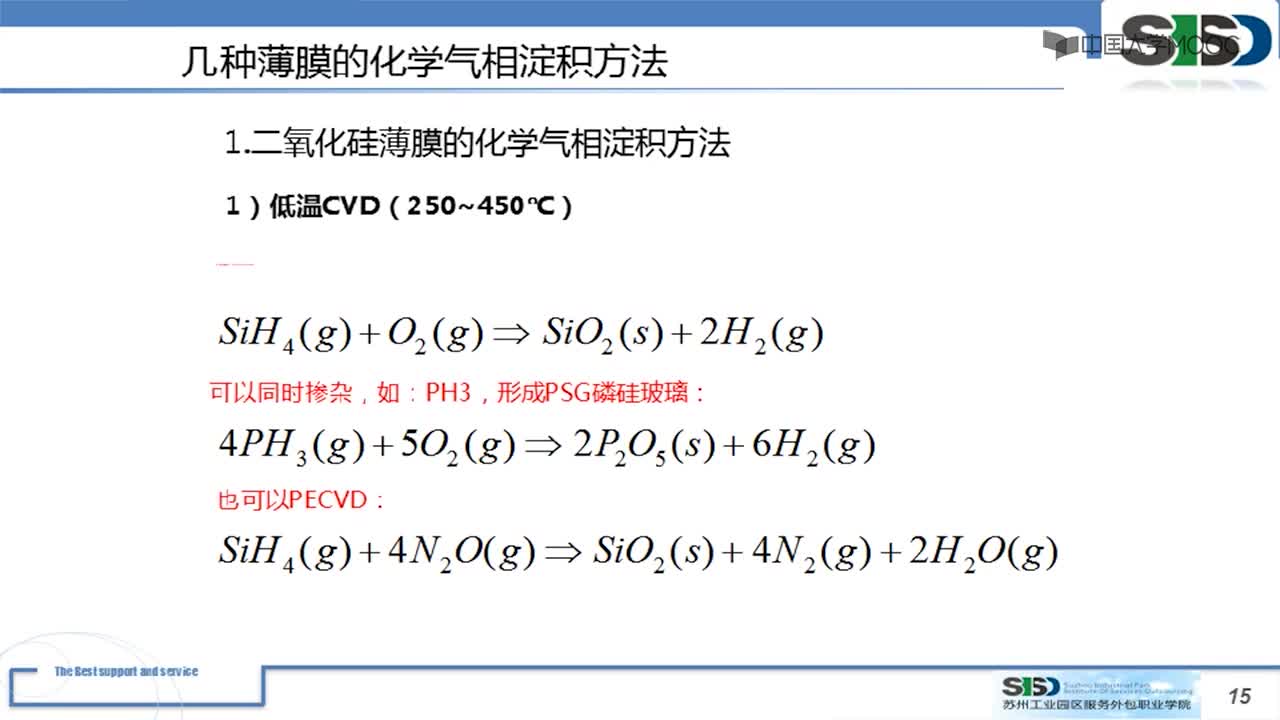

真空鍍膜是指在高真空條件下,利用各種物理或化學方法將靶材表面氣化或電離,再沉積到基底表面形成薄膜。真空鍍膜技術分為物理氣相沉積(PVD)和化學氣相沉積(CVD)。物理氣相沉積法主要分為真空蒸發(fā)鍍膜、真空濺射鍍膜、真空離子鍍膜。在鈣鈦礦層制備中,主流使用方法為蒸發(fā)鍍膜,簡稱蒸鍍法。

1)蒸發(fā)鍍膜:真空條件下,通過電阻加熱、電子束轟擊等方法使鍍料靶材受熱蒸發(fā),靶材分子逸出,從鍍料遷移到基片表面,沉積形成薄膜。2)濺射鍍膜:真空條件下,向裝置內(nèi)充入氬氣(Ar),高電壓下氬氣輝光放電,電離的氬離子在電場力作用下加速轟擊放置在陰極的靶材,被濺射出的靶材分 子沉積在基片表面形成薄膜。3)離子鍍膜:真空條件下,通過等離子體電離技術離化鍍料靶材,靶材分子部分電離。基片外接高壓負極。在深度負偏壓下靶材分子向基片運動,沉積到基片表面形成薄膜。真空蒸鍍制備鈣鈦礦薄膜又包括共蒸法和分步連續(xù)蒸發(fā)法。共蒸法是將多種原材料同時蒸發(fā)到基底上,通過控制不同原料的蒸發(fā)速率來調(diào)控反應物的比例;分布連續(xù)蒸發(fā)法是將某一原料先沉積到基底上,然后沉積另一種材料,通過控制兩種 材料沉積的厚度來調(diào)控反應物的比例。

3.2?真空蒸發(fā)鍍膜的工藝流程

1)鍍前準備:準備工序主要包括鍍件清洗、蒸發(fā)材料制作、真空室及鍍件夾具清洗、蒸發(fā)源與鍍件安裝等。鍍件清洗:膜層與鍍件表面結合力是鍍膜質(zhì)量重要的指標,鍍件表面若有油脂、 吸附水、灰塵等則會降低膜層的結合力,影響表面均勻性,因此要預先通過化學涂 油、靜電除塵、涂底漆等方法進行表面清潔處理,增強薄膜附著性,降低表面粗糙度,提升薄膜質(zhì)量。蒸發(fā)材料制作:選取適當?shù)恼舭l(fā)材料是獲得優(yōu)質(zhì)膜層的基本條件。制備含多種成分的薄膜時,需要提前計算各種蒸鍍材料的用量和蒸發(fā)速率,以精確控制薄膜組分的化學計量比。

2) 制備真空:蒸鍍必須在足夠高的真空度下進行,因為真空度高有利于形成牢固的膜層。較高的真空度可以保證氣化的靶材分子平均自由程大于蒸發(fā)源到基底的距離,靶材氣體分子與容器內(nèi)殘余的氣體分子之間幾乎不發(fā)生碰撞,能保持較大動能達到基片表面,凝結成牢固的膜層。若真空度不高,靶材氣體分子與殘余氣體分子之間產(chǎn)生碰撞,到達基片的能量不足,形成的薄膜附著性也會下降。 3)烘烤預熔:烘烤可加速鍍件或夾具吸附的氣體逸出,有利于提高真空度和膜層結合力。預熔可出去蒸發(fā)材料中低熔點雜質(zhì)和蒸發(fā)源及蒸發(fā)材料中吸附的氣體,有利于蒸發(fā)的順利進行。

4)蒸發(fā)與后續(xù)處理:蒸發(fā)技術對鍍層影響較大,對常見金屬、特殊金屬、化合物各有不同的要求。蒸發(fā)后需進行表面處理以及后續(xù)驗證工作。

3.3?真空蒸發(fā)鍍膜設備的商業(yè)化進程

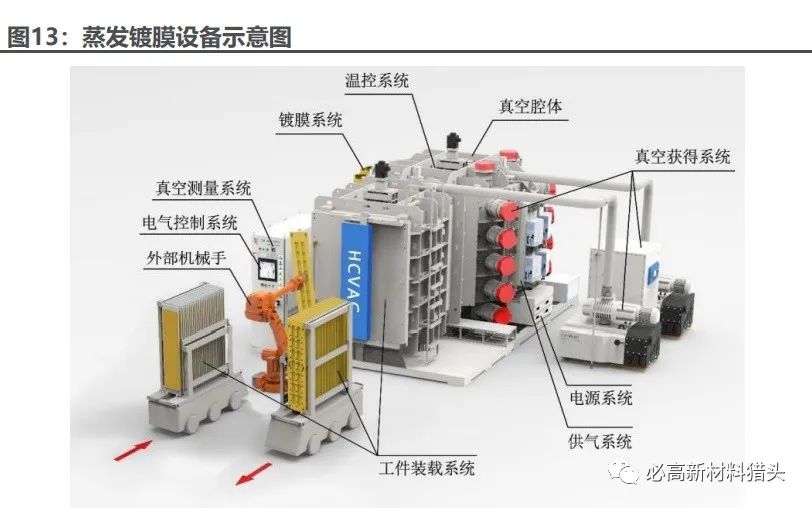

? 蒸發(fā)鍍膜設備由真空抽氣系統(tǒng)、真空腔體及其他外圍設備組成。真空抽氣系統(tǒng)由高真空泵、低真空泵、排氣管道和閥門等組成;真空腔體內(nèi)配置有蒸發(fā)源、加熱裝置、放置基板等部件。 蒸發(fā)鍍膜設備在光學薄膜、光伏電池、集成電路、信息顯示、建筑玻璃等眾多 領域有廣泛應用。

真空鍍膜工藝起源于國外,基于先發(fā)優(yōu)勢與大量投入的研發(fā)資金,國際領先企業(yè)占據(jù)全球真空鍍膜設備研制生產(chǎn)的市場領先地位。

04?鈣鈦礦層薄膜制備

4.1??鈣鈦礦層薄膜制備方法

4.1.1 溶液法(濕法制備)

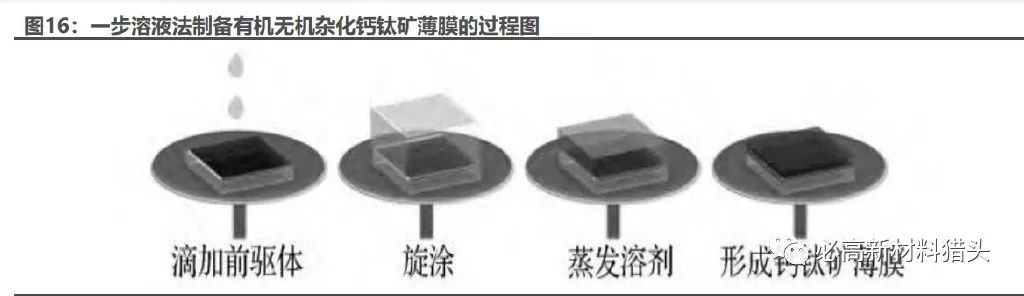

1) 一步溶液法:將有機源和無機源按照一定的比例同時溶解在有機溶劑中配置成一種前驅體溶液,然后將配置好的前驅體溶液滴加在基體上進行旋涂,旋涂的過程中將甩去多余的溶劑,在基體上剩余一定厚度的前驅體液膜,然后通過自然干燥的方式即可得到所需的有機無機雜化鈣鈦礦薄膜

2)兩步溶液法:在鈣鈦礦的成膜工藝中,兩步法由于具有較好的可控性,可重復性高,制備全覆蓋的膜層較為容易。

4.1.2 氣相法(干法制備)

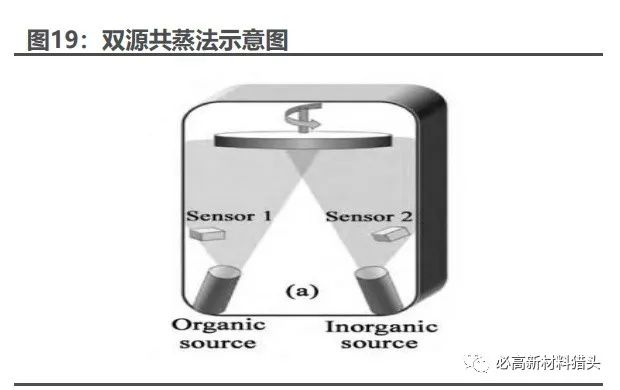

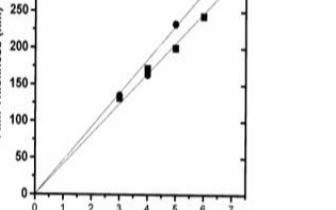

1)雙源共蒸法:雙源共蒸法相當于溶液制備方法中的一步法,但是兩種材料以氣相存在并均勻混合反應。2013 年,Snaith 團隊第一次報道了鉛鹵鈣鈦礦薄膜的真空氣相沉積。作者采用兩組蒸發(fā)源,其中一組用以蒸發(fā)PbCl2,另外一組用于蒸發(fā)CH3NH3I。兩種材料共同沉積于襯底上形成鈣鈦礦薄膜。在本次實驗中,作者發(fā)現(xiàn)作為對照的溶液法制備的鈣鈦礦薄膜呈非晶態(tài),部分位置薄膜厚度非常小,而真空氣相法沉積的薄膜結晶性相對較好,結構致密,厚度均勻。

2)單源蒸發(fā)法:單源共蒸法研究采用 PbX2和 MAX 作為兩個分立源同時蒸發(fā)的方法實現(xiàn)真空沉積。因此單源蒸發(fā)需要采用瞬蒸法,即將材料溫度瞬間提高到蒸發(fā)溫度,使材料蒸發(fā)出來沉積到襯底上。

3)分步氣相沉積法:臺灣國立清華大學林皓武教授團隊采用真空蒸發(fā)腔體進行分步氣相沉積。首先,真空蒸鍍一層 PbCl2 薄膜,然后在源溫度為 85℃下蒸發(fā) CH3NH3I。在約 10 -4Pa 的真空環(huán)境下,作者比較了不同襯底溫度的薄膜的結晶質(zhì)量和器件效率,發(fā)現(xiàn)當襯底溫度為 75℃時制備出的樣品晶粒尺寸最大。

4.1.3 氣相輔助溶液法(干濕結合法)

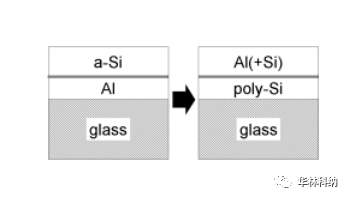

首先旋涂制備 PbI2 薄膜,然后將薄膜暴露于 150℃的 CH3NH3I 蒸汽中進行退火。隨著退火時間增加,CH3NH3I 擴散進入 PbI2 薄膜中并進行反應 生成 CH3NH3PbI3。溶液兩步法中存在溶質(zhì)的再溶解,因此在長時間的反應中經(jīng)常會引起鈣鈦礦薄膜的再溶解而破壞薄膜的致密性。采用氣相法可以避免這一過程。研究發(fā)現(xiàn),經(jīng)過 2h 的氣相反應,PbI2 可以完全轉化為 CH3NH3PbI3,并且退火時間繼續(xù)增加對薄膜結構沒有進一步的影響。

4.2?技術最新進度:專利布局、公開新聞

1)總量:濕法相關專利最多且發(fā)展時間較長,2014 年就有相關專利;濕法專利數(shù)和發(fā)展時長次之,干濕結合法相關專利最少且最新,2021 年首次出現(xiàn)。2)趨勢:2021/2022 年鈣鈦礦企業(yè)相關專利布局總數(shù)熱度回升,其中濕法相較 2018-2020 年的平均水平差異不大,但干法相關專利數(shù)相較 2018-2020 年的平均水平有較大幅度上升,同時202年開始首次出現(xiàn)了干濕法相結合專利布局。 鈣鈦礦電池設備供應廠商不斷精進涂布和鍍膜設備,例如弗斯邁同時經(jīng)營不同工藝有關設備,力圖打造鈣鈦礦光伏電池組件整線解決方案,現(xiàn)已初見成效。鈣鈦礦電池公司也在致力于薄膜制備工藝的研發(fā)創(chuàng)新,更好發(fā)揮干法、濕法?干濕、結合法各自的優(yōu)勢。

4.3?鈣鈦礦層制備的工藝難點

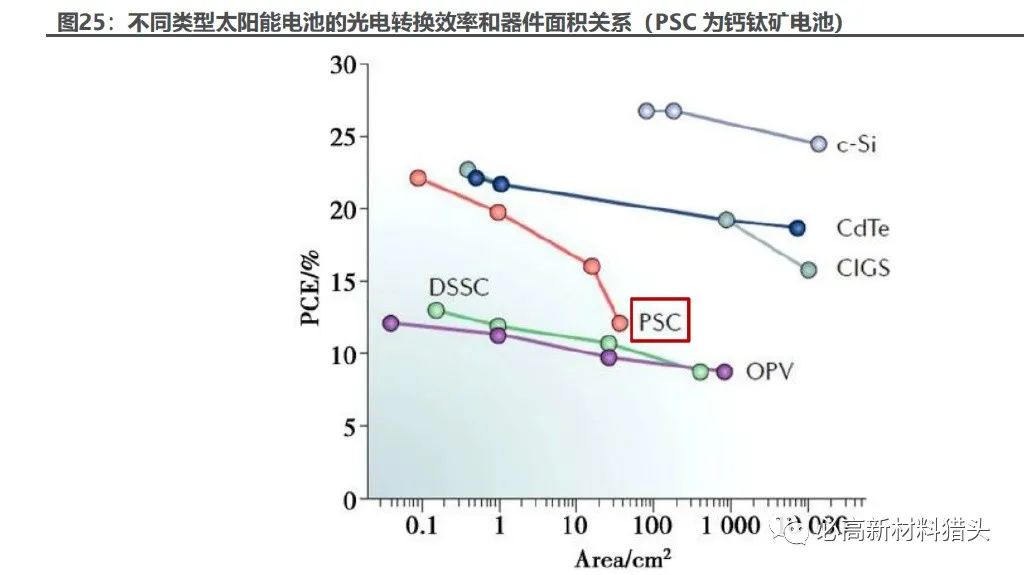

鈣鈦礦電池優(yōu)異的光電性能得益于金屬鹵化物本身的優(yōu)異物理特性,例如該類材料為直接帶隙半導體,具有較高的光電吸收系數(shù)、載流子遷移率,較長的載流子擴散長度,帶隙可調(diào)等。但是隨著電池面積增大,鈣鈦礦電池相比其他光伏電池,能量轉換效率下滑幅度更明顯。大面積電池模組和小面積器件效率失配的主要原因有:(1)大面積鈣鈦礦薄膜容易出現(xiàn)孔洞;(2)器件面積增大時,串聯(lián)電阻增大、并聯(lián)電阻減小;(3)大面積界面層質(zhì)量不易控制;(4)連接子電池單元的死區(qū)造成效率損失。

4.4?涂布、蒸鍍對比總結

1) 價格:假設考慮相同產(chǎn)能,由于涂布設備采用濕法鍍膜速度更快,因此會比使用蒸鍍設備的干法更為便宜。 2) 產(chǎn)能:涂布更快;蒸鍍法蒸發(fā)有機材料速度較慢,蒸發(fā)無機材料較快。 3)涂布的步驟:溶液涂布法制備雜化鈣鈦礦膜時,一步法是將PbI2和有機胺鹽溶解于一 定溶劑中,形成鈣鈦礦前驅體溶液,再涂布到傳輸層上形成鈣鈦礦多晶薄膜, 并且在涂布過程中以滴加反溶劑或吹氣的方法加速鈣鈦礦結晶。一步法工藝簡單且操作方便,但缺點是鈣鈦礦形貌對反溶劑滴加時機和吹氣條件敏感,制備的鈣鈦礦薄膜形貌變化較大,性能難以控制,重復性差,晶粒尺寸小,覆蓋率低。

兩步法是先在傳輸層上涂布制備PbI2薄膜,在此基礎上通過浸潤法或涂布法制備沉積胺鹽,胺鹽與PbI2反應生產(chǎn)鈣鈦礦晶體。兩步法相較于一步法制備的薄膜在表面形貌、平整度方面均有提升,具有良好的重復性。 溶液涂在基底后再轉移到真空氣盒中進行干燥來控制結晶最后再退火。干燥結晶過程中溶液形成晶核,再結晶變?yōu)榫w,晶核含量高的區(qū)域結晶比例更高,導致局域能量轉換效率更高。如果不同區(qū)域之間結晶均勻性較差會影響轉換效率。控制結晶的一致性對鈣鈦礦層質(zhì)量至關重要,通常會使用到真空氣盒 VCD 設備,方法是放入 VCD 內(nèi)用真空泵快速抽真空,這樣可以形成一個中間相的薄膜結晶,然后熱退火形成高質(zhì)量的鈣鈦礦薄膜。涂布最大的問題是難以結晶的質(zhì)量。

4)蒸鍍的步驟:蒸鍍需要先抽真空,同時還需要破真空,即晶體薄膜必須拿出來在外界 空氣中進行退火,抽真空和破真空都需要時間。隨著技術發(fā)展,可能會發(fā)現(xiàn)直接在真空腔體中退火的辦法,但是也不能直接接著鍍 ETL 層,因為中間還要做鈍化層,而鈍化層通常都是用狹縫涂布法,所以破真空這步還是很難繞開。蒸鍍法不需要結晶控制過程,這與涂布有本質(zhì)區(qū)別,因為蒸鍍法無論是 共蒸,還是先蒸無機再蒸有機,都是有機層后被蒸上去,隨后有機層和無機層就會反應,基本不存在中間相的問題,這時是需要控制反應完全且不能過量。不過,蒸鍍法雖然不需要結晶控制,但是制備的薄膜依然可能有缺陷,因為像無機層的碘化鉛,包括有機層的胺鹽,蒸發(fā)過程中還是可能有一定的分解。鈣鈦礦本身是一個化合物,所以干法也需要后處理,破空、退火、加鈍化層這些步驟。

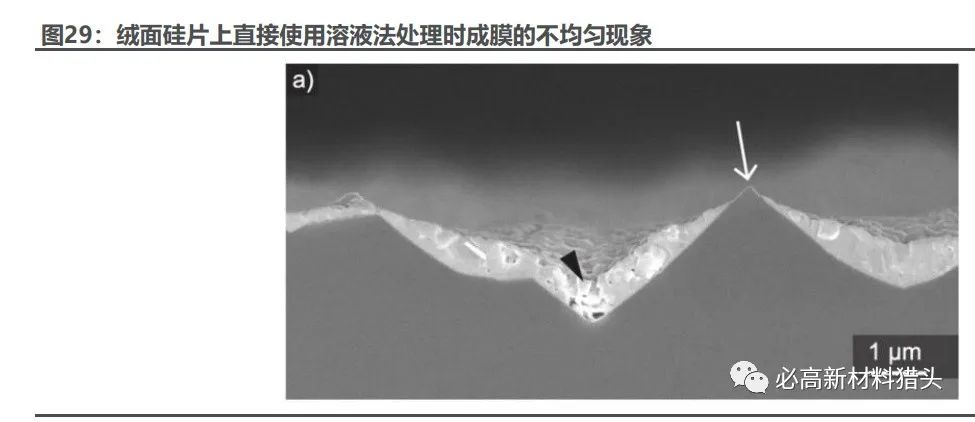

5)開始考慮布局干法的原因:產(chǎn)業(yè)界開始考慮嘗試蒸鍍法的另一個原因,是干法對基底兼容性高,可以做絨面,這一點適合直接在晶硅表面制作的 2T 結構鈣鈦礦/晶硅疊層。目前產(chǎn)業(yè)化的晶硅電池為了提高光能利用率,電池表面通常會使用減反射技術, 主要有兩種:一種是在硅片表面制備一層具有陷光作用的絨面結構,另一種 是在硅片表面制備減反射膜。制作鈣鈦礦+晶硅疊層電池時,濕法必須需要基 底的表面平整,同時還需要對浸潤性有要求。而如果做疊層電池時,晶硅的表面有絨不平整,浸潤性也可能不同,這時干法的優(yōu)勢就凸顯出來了。對于平整的表面,干法和濕法都能做,目前濕法發(fā)展的更快;對于基底不平整的時候, 則只能采用干法

綜合而言,涂布法具有操作簡單、方便調(diào)控、成膜速度快、原料利用率高、成本低、設備兼容度較高的特點,但存在成膜質(zhì)量較差,存在較多的薄膜缺陷,導致載流子難以分離和擴散的問題,限制了能量轉換效率的提升。蒸鍍法制備的薄膜在均勻性、致密性、缺陷程度等方面表現(xiàn)更佳,在大面積成膜方向上更具有潛力,但是存在薄膜沉積速率慢,生產(chǎn)效率低,靶材利用率低,設備價格較高,設備兼容性較差等缺點,高真空和高溫環(huán)境也會造成更多的能耗。蒸鍍法對表面平整狀況的兼容度更強,因此在晶硅疊層電池上,蒸鍍法的潛力更大。

4.5?鈣鈦礦整線其他層設備選擇

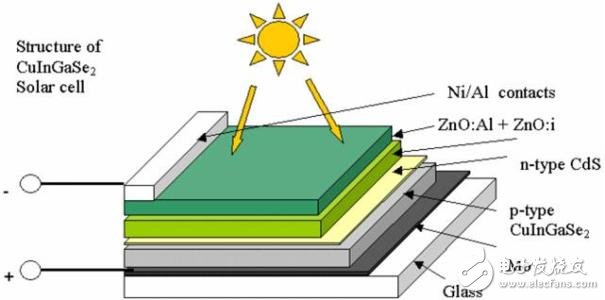

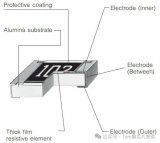

? 以最常用的反式電池結構(TCO-HTL-鈣鈦礦活性層-ETL-電極)為例:透明導電氧化物(TCO)層:TCO 導電玻璃包括 ITO、FTO、AZO 鍍膜玻璃分別使用錫摻雜氧化銦(In2O3)、氟摻雜氧化錫SnO2)和鋁摻雜氧化鋅(ZnO) 作為靶材。TCO 制備大概可分為在線和離線鍍膜兩種方式。在線鍍膜就是在浮法 玻璃生產(chǎn)線錫槽的上方,安裝鍍膜設備,一般采用APCVD(常壓化學氣相沉積) 工藝鍍膜。離線鍍膜是將超白浮法玻璃經(jīng)過清洗、預加熱,通過PVD(物理氣相 沉積,通常為磁控濺射技術)鍍膜,然后冷卻、刻蝕完成鍍膜。FTO 在線鍍膜技 術比較成熟,設備價格較貴;ITO和AZO通常離線鍍膜,磁控濺射技術十分成熟。

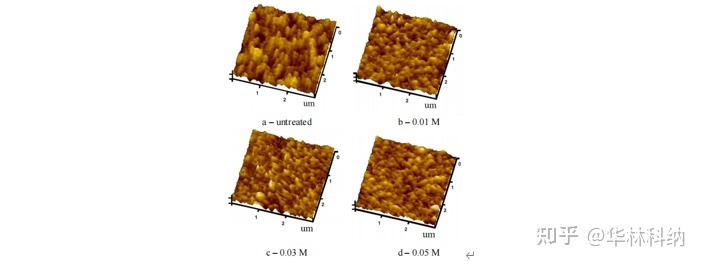

與有機空穴傳輸材料相比,無機空穴傳輸材料具有高穩(wěn)定性、高遷移率和低成本等優(yōu)點但無機空穴傳輸材料的溶劑會溶解鈣鈦礦吸光層且成膜性較差。半導體NiOx材料價格便宜、光電性能優(yōu)越且熱化學穩(wěn)定性好,其制備的反式鈣鈦礦太陽能電池具有良好的市場應用前景。制備NiOx方法較多,其中,磁控濺射法PVD成膜均勻,膜厚可控 且重復性好;原子層沉積法ALD膜厚控制精確,薄膜極其光滑均勻,重復性高。除此以外,前人也采用溶液法制備NiOx納米顆粒分散液,并采用旋涂工藝制備NiOx空穴傳輸層薄膜,但其制備過程通常需要高溫退火,其薄膜質(zhì)量對合成條件較為敏感,導致其重現(xiàn)性較差。更重要的是,采用現(xiàn)有的大面積薄膜制備技術(例如狹縫涂布法、噴涂法和噴墨打印法),基于溶液法制備納米級厚度的薄膜,容易出現(xiàn)大量由氣泡、難溶顆粒或表面不浸潤區(qū)等引起的針孔等微孔洞型物理缺陷,無法在大面積范圍內(nèi)實現(xiàn)均勻的覆蓋。

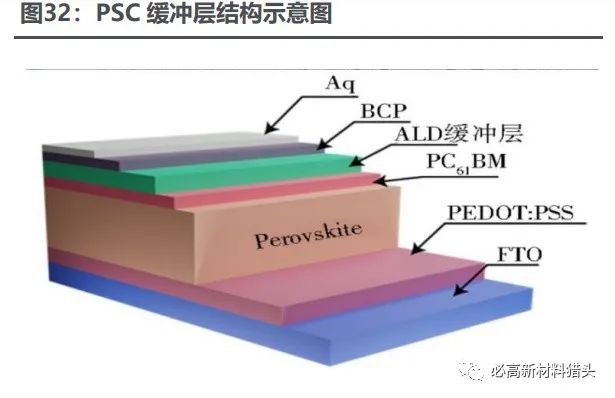

鈣鈦礦層:一般就是濕法(涂布機),在某些也有采用干法的方案(真空蒸鍍),(電子傳輸層(ETL):TiO2、ZnO、SnO2 等金屬氧化物是常用的無機電子傳輸材料,其具有帶隙可調(diào)、透光率高、載流子輸運能力強等優(yōu)點。 電極層:材料包括金屬和非金屬,可根據(jù)器件類型及實驗需要進行選擇。金屬電極一般采用真空蒸鍍的方式進行沉積且厚度約為 80nm。電極材料在單電池器件中多選用導電性好的貴金屬,如Au為控制成本,也會使用金屬Cu或 Al替代。鈣鈦礦活性層中的碘化物和甲基銨離子會通過擴散穿過電子傳輸層并積聚在 電極的內(nèi)表面,從而使電池性能衰退。因此,在鈣鈦礦活性層與金屬電極之間引入既可有效防止離子擴散,又不影響載流子傳輸?shù)木彌_層,由于原子層沉積(ALD)技術具有自限制反應和逐層生長等特點,與熱蒸鍍、濺射和化學氣相沉積等方法相比,所沉積的薄膜具有更好的致密性、均勻性和保形性,非常適合于上述緩沖層的制備。

05?鈣鈦礦應用:鈣鈦礦/晶硅疊層電池

5.1??晶硅疊層鈣鈦礦電池以及研發(fā)背景

? 5.1.1 當前晶硅電池

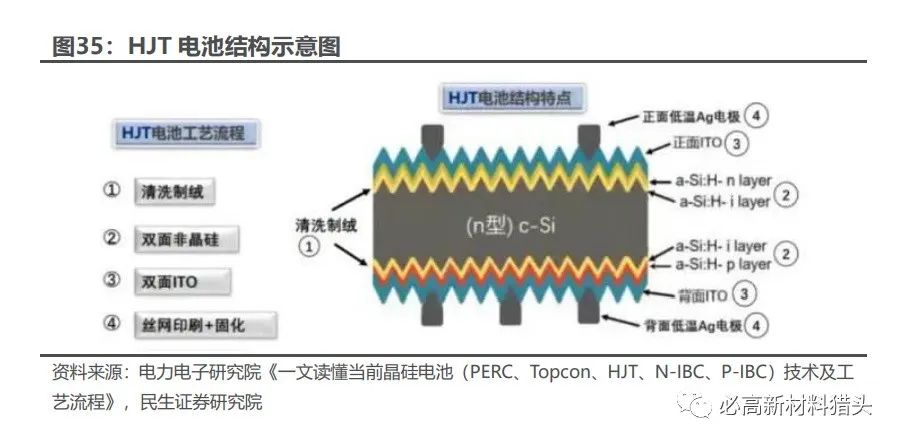

晶硅電池技術是以硅片為襯底,根據(jù)硅片的差異區(qū)分為 P 型電池和 N 型電池。兩種電池發(fā)電原理無本質(zhì)差異,都是依據(jù)PN結進行光生載流子分離。在 P 型半導體材料上擴散磷元素,形成 n+/p 型結構的太陽電池即為 P 型電池片;在 N 型 半導體材料上注入硼元素,形成 p+/n 型結構的太陽電池即為 N 型電池片。P型電池制作工藝相對簡單,成本較低,目前PERC占據(jù)主流。 HJT(Heterojunction with Intrinsic Thin-film)——本征薄膜異質(zhì)結電池。具備對稱雙面電池結構,中間為 N 型晶體硅。正面依次沉積本征非晶硅薄膜和P型非晶硅薄膜,從而形成 P-N 結。背面則依次沉積本征非晶硅薄膜和 N 型非晶硅 薄膜,以形成背表面場。鑒于非晶硅的導電性比較差,因此在電池兩側沉積透明導 電薄膜(TCO)進行導電,最后采用絲網(wǎng)印刷技術形成雙面電極。

5.1.2 鈣鈦礦晶硅疊層電池

純鈣鈦礦電池結構:目前鈣鈦礦電池分為單結鈣鈦礦與疊層鈣鈦礦兩類。純鈣鈦礦電池可分為 n-i-p和 p-i-n兩種器件結構,其中 n-i-p 結構是指電子傳輸層-鈣鈦礦層-空穴傳輸層的器件結構,p-i-n結構是指空穴傳輸層-鈣鈦礦層-電子傳輸層的器件結構,其中n-i-p器件結構較為常見。 疊層鈣鈦礦電池結構:連續(xù)可調(diào)的帶隙寬度使得鈣鈦礦適合做疊層多結電池,優(yōu)勢在于其它類型太陽能電池集成以后可以捕捉和轉換更寬光譜范圍的太陽光,提升電池轉換效率。疊層的技術方向主要分為兩類,鈣鈦礦/晶硅疊層電池、鈣鈦礦/鈣鈦礦疊層電池。

鈣鈦礦/硅串聯(lián)太陽電池結合了晶硅、薄膜電池的優(yōu)點,通過組合的優(yōu)勢,拓寬了吸收光譜,獲得比單純晶硅電池或鈣鈦礦電池更高的光電轉化效率。EcoMat 研究表明鈣鈦礦/硅串聯(lián) 太陽電池的理論效率極限為 46%,遠高于傳統(tǒng)晶硅電池;而根據(jù) NREL 統(tǒng)計的最 新實驗室數(shù)據(jù),鈣鈦礦/晶硅疊層轉化效率快速提升,明顯超過單晶硅電池。

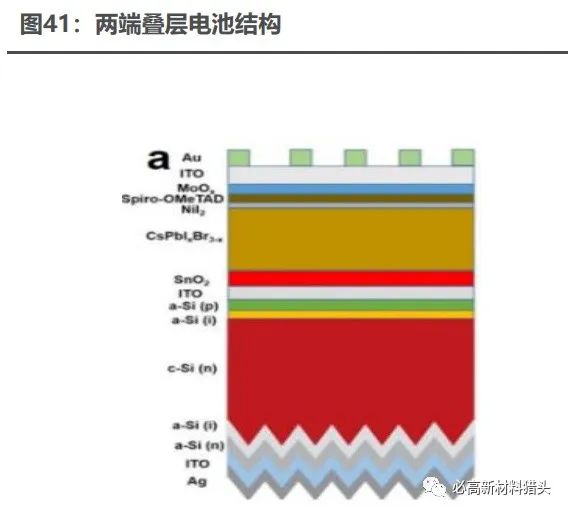

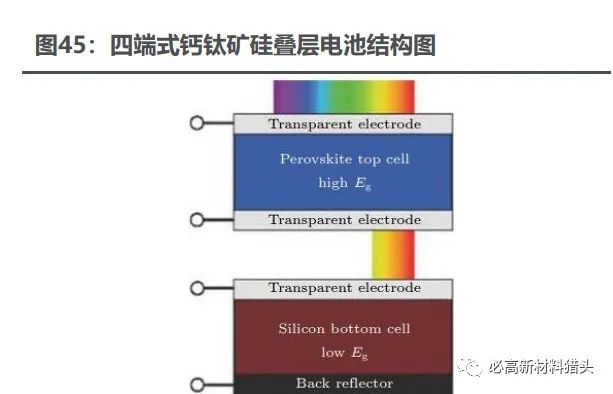

從工藝難度來看,最容易實現(xiàn)的是機械堆疊的四端疊層電池。四端疊層電池的兩個子電池獨立制作,并且兩子電池僅在光學上存在聯(lián)系,電路相互獨立,因此可以分別設計兩個子電池的最佳制造條件,且兩個子電池可以相互獨立的運行在它們的最大功率點上。兩端疊層電池在硅電池上直接沉積鈣鈦礦電池制成,通過復合層或隧道結將兩個子電池串聯(lián)連接。與機械堆疊的四端電池相比,這種兩端架構只需要一個透明電極由于更少的電極材料使用和更少的沉積步驟,兩端電池的制造成本極大的降低了。

Topcon 鈣鈦礦疊層 與 HJT 鈣鈦礦疊層比較:?相比 Topcon 電池,異質(zhì)結電池與鈣鈦礦電池進行疊層更為理想。一是異質(zhì)結電池結構相比 Topcon 電池本身更適合疊層:因為鈣鈦礦電池與異質(zhì)結電池進行疊層,異質(zhì)結電池表面本身就是 TCO,異質(zhì)結電池的產(chǎn)線無需做更改,而 Topcon 電池與鈣鈦礦電池進行疊層,Topcon 正面的氮化硅和氧化鋁由于是絕緣體不能導電,需要先把氧化鋁和氮化硅去掉,或加入進一步摻雜和鈍化工 藝; 二是 Topcon 電池與鈣鈦礦電池進行疊層的話自身基于電流高的效率優(yōu)勢會被浪費:從實際量產(chǎn)效率來看,Topcon 和異質(zhì)結相差不大,但效率的構成參數(shù)不同,異質(zhì)結電池電壓高,電流低,Topcon 電池開壓不高,但電流比較高,主要原因為異質(zhì)結表面 TCO 的透光性不如 Topcon 表面的氮化硅。 三是鈣鈦礦/HJT 疊層電池為串聯(lián)結構,輸出超高電壓提高轉換效率。鈣鈦礦與異質(zhì)結具有良好的疊層電池匹配度,可形成較單結 PSCs 效率更高的疊層電池。異質(zhì)結是指將 P 型半導體與 N 型半導體制作在同一塊硅基片上,在交界面形成的 空間電荷區(qū)(PN 結),具有單向導電性。具有本征非晶層的硅異質(zhì)結電池片中同 時存在晶體和非晶體級別的硅,非晶硅能更好地實現(xiàn)鈍化效果,提高開路電壓和轉換效率。

5.2?學術界進度匯總

5.2.1 鈣鈦礦/硅疊層太陽能電池的多種配置方式

鈣鈦礦/硅疊層太陽能電池有多種配置方式,常見的配置方法有二端疊層(2T) 與四端疊層(4T)。

4T結構相關研究統(tǒng)計:首個鈣鈦礦/硅四端疊層電池在 2014 年由斯坦福大學 Bailie 教授的課題組開發(fā),結合MAPbI3鈣鈦礦電池與多晶硅下電池并獲得了 17% 的效率。2016年 Doung等人首次將 ITO透明電極用于四端疊層電池,獲得了 20.1%的效率,使用了 ITO 電極的鈣鈦礦上電池擁有超過 80%近紅外光譜的透射率。2018年 Zhang等人通過在 IBC 電池頂部加入近紅外透射率92%的鈣鈦礦頂 部電池,使四端疊層電池效率提升至 25.7%。2020 年賓夕法尼亞大學的 Yang課題組使用超薄金薄膜作為頂部電極,使四端疊層電池的效率記錄提高到了 28.3%。2T結構相關研究統(tǒng)計:2015 年,MIT大學的 Mailoa 課題組首次制備了兩端疊層電池,光電轉化效率13.7%。2016年Werner課題組提出了一種使用氧化鋅錫(IZO作為復合層的兩端疊層電池,在當時先進鈣鈦礦電池制備所需的 500℃ 高溫工藝中保護硅電池。

5.2.2 鈣鈦礦/硅疊層太陽能電池的電池效率提升

提高電池短路電流密度的方法主要是降低寄生吸收損耗及反射損耗,同時提高頂電池和底電池電流密度匹配度;提高開路電壓的方法主要是提高寬帶隙鈣鈦礦電池的開路電壓;最后提高填充因子的方法是減少電阻損耗及漏電擊穿。太陽電池中非活性層的對光的吸收稱為寄生吸收,這些吸收對太陽電池中的短路電流密度沒有貢獻。目前,高效疊層電池基本采用 p-i-n 結構的鈣鈦礦頂電池。

提高疊層電池的開路電壓,關鍵是提高寬帶隙鈣鈦礦頂電池的開路電壓。目前高效兩端疊層電池的頂電池普遍采用 1.60~1.65 eV 帶隙的頂電池,鈣鈦礦電池開壓約為 1.1 V,疊層晶硅底電池擁有 0.7 V 的開壓,疊層電池開壓最高為1.8 V,而理論模擬最優(yōu)的 1.7~1.75 eV 開壓的鈣鈦礦電池沒有在疊層電池中成功應用。因此提高微米級厚度的寬帶隙鈣鈦礦電池的光電性能,是進一步提高疊層電池性能的關鍵。

編輯:黃飛

?

電子發(fā)燒友App

電子發(fā)燒友App

評論