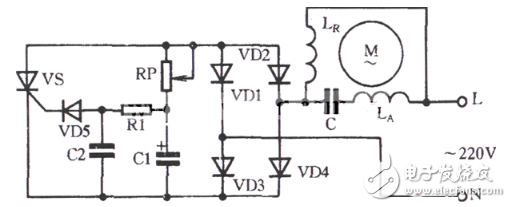

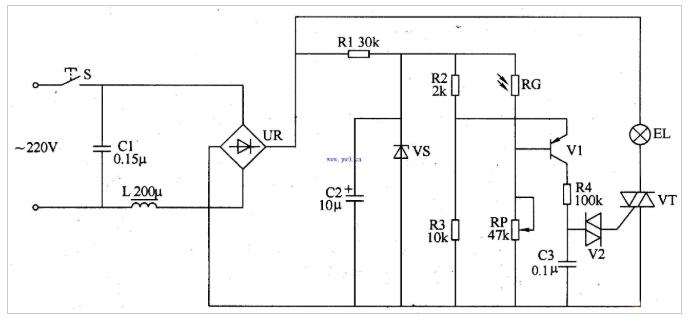

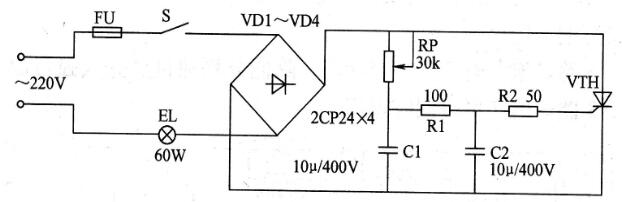

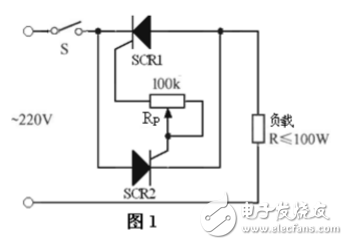

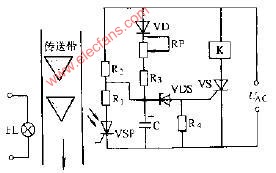

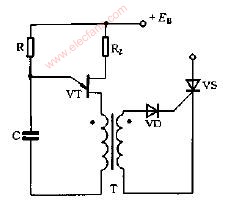

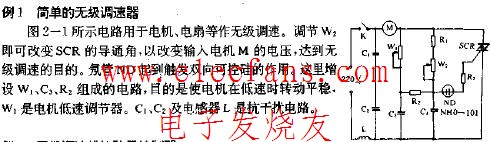

晶閘管調速電路圖(一)

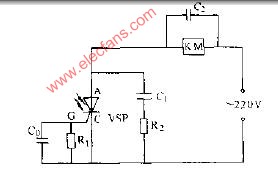

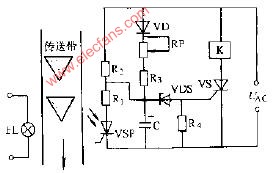

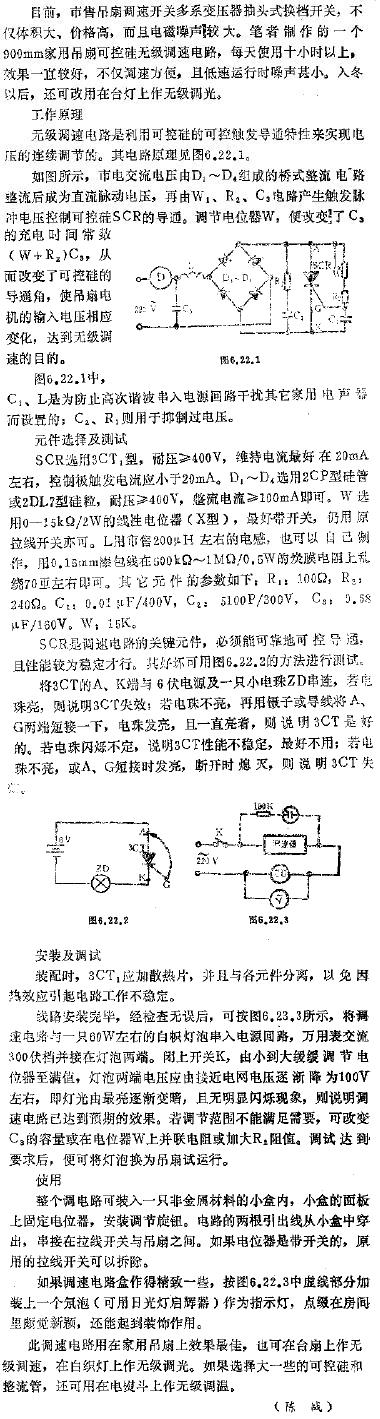

如圖,調節電位器RP即可調節晶閘管的導通角,改變輸出電壓,從而達到無級調節電動機轉速的目的。RP阻值小,VS導通角度大,輸出電壓高,電動機轉速高;反之,RP阻值大,電動機轉速低。

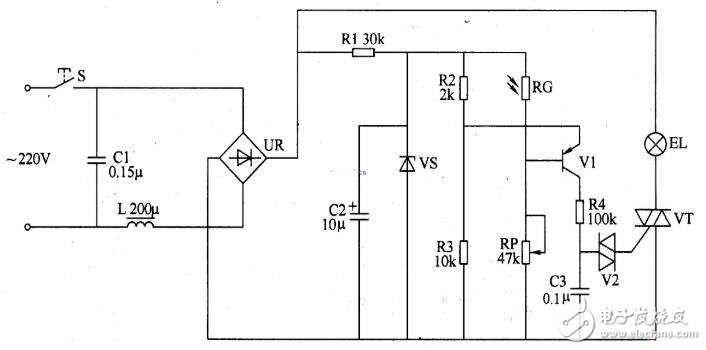

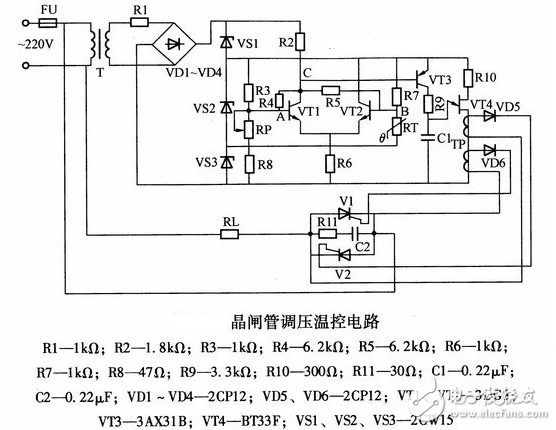

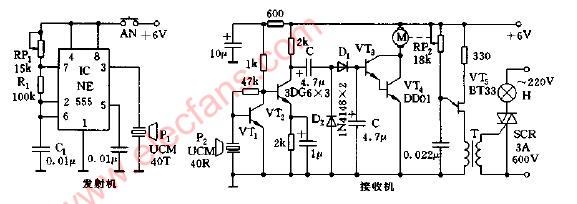

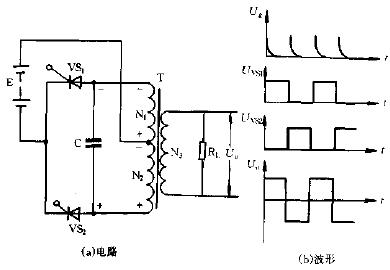

晶閘管調速電路圖(二)

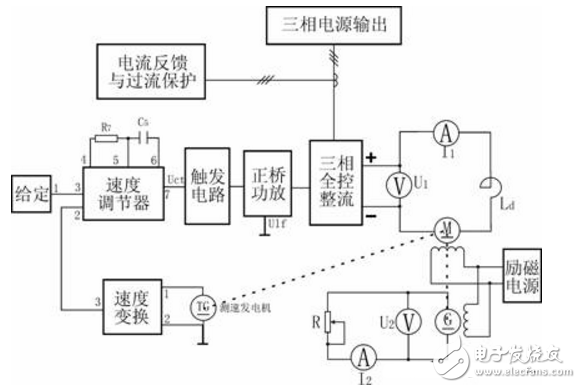

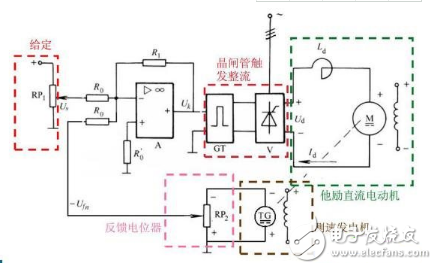

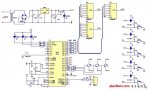

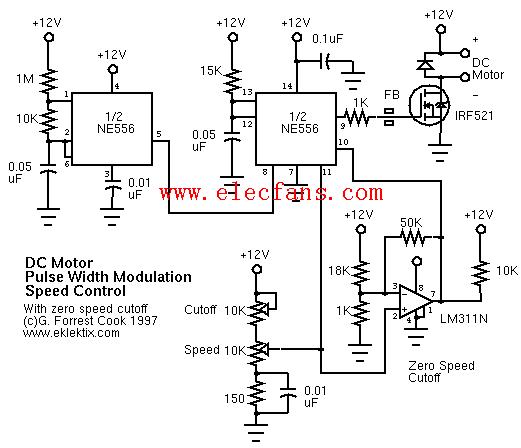

為了提高直流調速系統的動靜態性能指標,通常采用閉環控制系統(包括單閉環系統和多閉環系統)。對調速指標要求不高的場合,采用單閉環系統,而對調速指標較高的則采用多閉環系統。按反饋的方式不同可分為轉速反饋,電流反饋,電壓反饋等。在單閉環系統中,轉速單閉環使用較多。

在本裝置中,轉速單閉環實驗是將反映轉速變化的電壓信號作為反饋信號,經“速度變換”后接到“速度調節器”的輸入端,與“給定”的電壓相比較經放大后,得到移相控制電壓UCt,用作控制整流橋的“觸發電路”,觸發脈沖經功放后加到晶閘管的門極和陰極之間,以改變“三相全控整流”的輸出電壓,這就構成了速度負反饋閉環系統。電機的轉速隨給定電壓變化,電機最高轉速由速度調節器的輸出限幅所決定,速度調節器采用P(比例)調節對階躍輸入有穩態誤差,要想消除上述誤差,則需將調節器換成PI(比例積分)調節。這時當“給定”恒定時,閉環系統對速度變化起到了抑制作用,當電機負載或電源電壓波動時,電機的轉速能穩定在一定的范圍內變化。

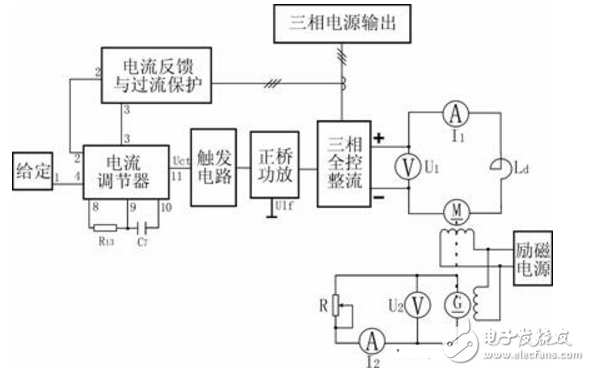

在電流單閉環中,將反映電流變化的電流互感器輸出電壓信號作為反饋信號加到“電流調節器”的輸入端,與“給定”的電壓相比較,經放大后,得到移相控制電壓UCt,控制整流橋的“觸發電路”,改變“三相全控整流”的電壓輸出,從而構成了電流負反饋閉環系統。電機的最高轉速也由電流調節器的輸出限幅所決定。同樣,電流調節器若采用P(比例)調節,對階躍輸入有穩態誤差,要消除該誤差將調節器換成PI(比例積分)調節。當“給定”恒定時,閉環系統對電樞電流變化起到了抑制作用,當電機負載或電源電壓波動時,電機的電樞電流能穩定在一定的范圍內變化。

圖1 ?轉速單閉環系統原理圖

圖2 ?電流單閉環系統原理圖

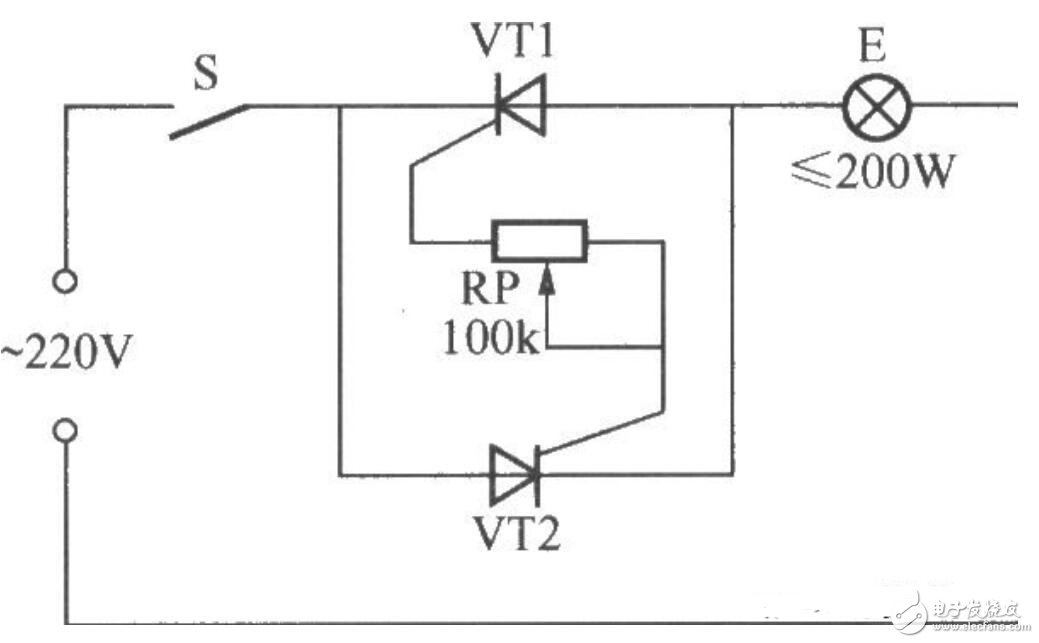

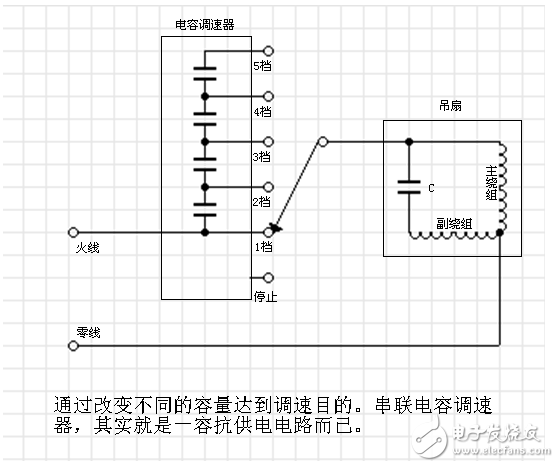

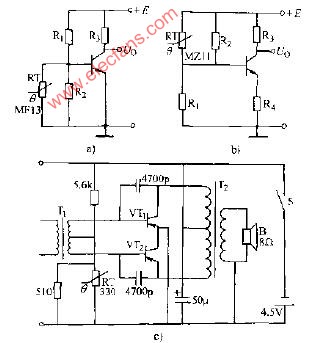

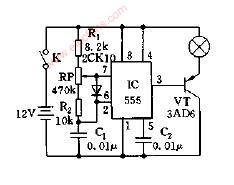

晶閘管調速電路圖(三)

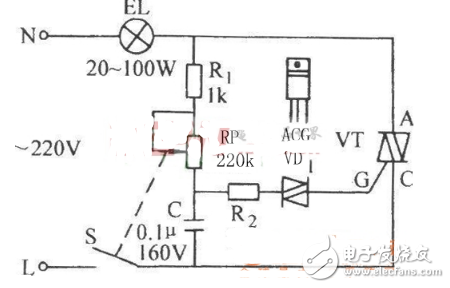

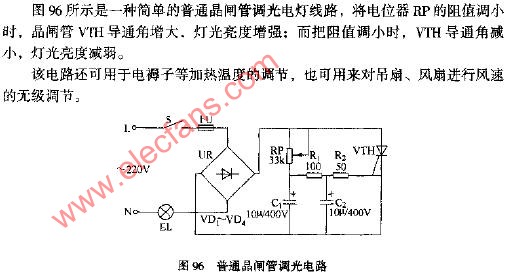

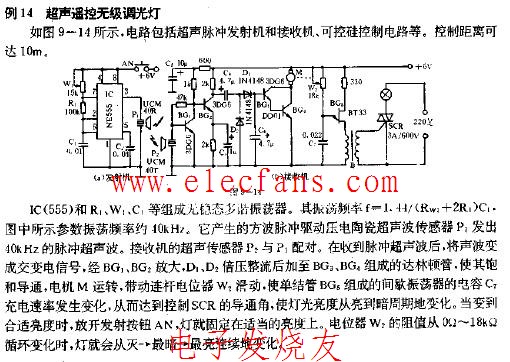

晶閘管無級調光調速電路圖

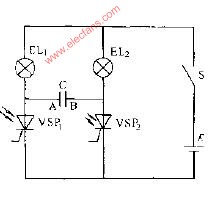

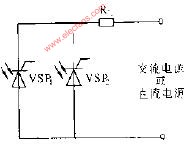

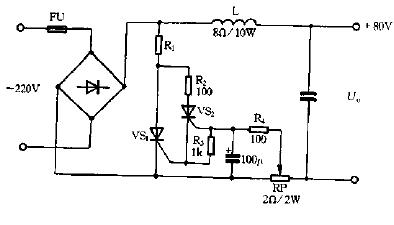

晶閘管調速電路圖(四)

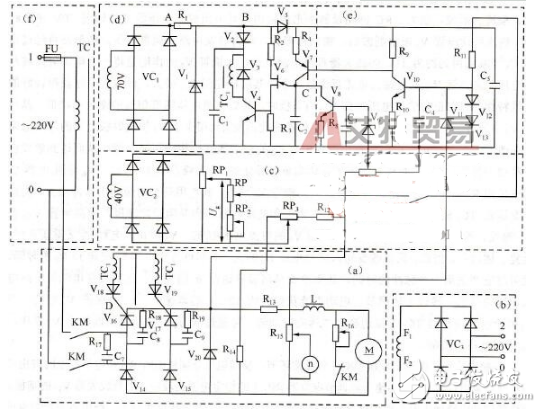

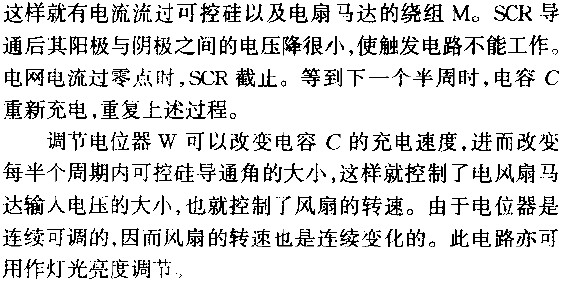

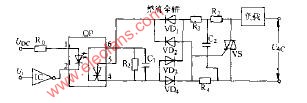

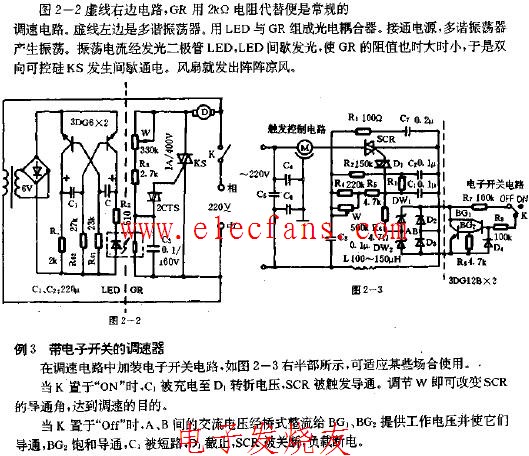

晶閘管調速器電路如圖9-13所示,是廣泛應用于小型直流電動機調速的控制電路。調速器電路主要由電壓給定環節、觸發脈沖環節、電壓和電流反饋環節及主回路和勵磁部分組成。電路中采用了電流正反饋和電壓負反饋環節來代替測速發電機進行電樞電壓無級調速。

其工作原理如下

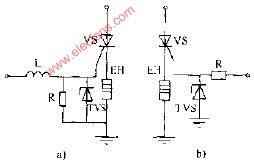

(1)主電路【圖9-13(a)部分】

主電路為單相半控橋式全波整流電路,220V交流電源經整流后,成為直流電動機調壓調速電源。為防止晶閘管在接通和斷開過程中產生過電壓,在晶閘管V16和V17兩端分別并接著由電阻R18和電容C8、R19和C9串聯組成的阻容保護裝置;由于主電路中串接電抗器L,使主回路負載電流連續,并減小了電流脈動;為保證晶閘管可靠換向而不失控,并接在電動機兩端的續流二極管V20為電動機提供了放電回路;電阻R16是電動機的能耗制動電阻,在電動機正常運轉時,由于接觸器KM的常閉觸點斷開,R16并沒有接入主電路,只有停車時接觸器KM斷電,常閉觸點閉合,R16才接入主電路,使電動機進行能耗制動;R13是電流正反饋電阻,R12、R14、RP3組成了電壓負反饋支路。

(2)電動機勵磁【圖9-13(b)部分】

電動機勵磁繞組電壓是由單相橋式整流電路供電的。為了防止勵磁電流小而造成飛車,勵磁回路中串接有零電流檢測繼電器KA,當勵磁電流小到某一值時,KA釋放,其聯鎖觸點控制主接觸器KM斷電,使電動機M立即停轉。

(3)給定回路【圖9-13(c)部分】

變壓器TC二次側40V電壓、整流橋VC2、給定電位器RP組成了給定電壓回路。通過調節RP,可改變給定電壓魄的大小,從而改變電動機M轉速的高低。

(4)觸發脈沖電路【圖9-13(d)部分】

該觸發器采用單結晶體管構成簡單的觸發電路,由變壓器TC、變壓器TC二次側70V電壓、整流、削波、放大、RC回路及脈沖形成輸出等環節組成。變壓器TC輸出70V電壓經VC1整流和穩壓管V1限幅削波后,輸出梯形波,作為觸發電路的同步電壓。梯形波再經過電容C5濾波后得到約為11V的放大器直流電源電壓。二極管V5的作用是將一個電源隔離成兩種電壓。晶體管V10的電路為電流反饋放大器,其射極電阻R10很大,使放大電路獲得較好的線性特性。當有正向信號電壓加到V10的基極時,其集電極電壓隨著信號的增大而降低,晶體管V7中流過的電流也隨著V10集電極電位的變化而變化,相當于V7管集射極之間的等效電阻也在改變,起到了可變電阻的作用,使電容C2的充電速度也相應跟隨改變,從而達到觸發脈沖移相的目的。當C2的充電電壓UC2達到單結晶體管V6的峰點電壓UP時,V6導通,電容C2通過電阻R3急速放電,使脈沖功率放大三極管V4導通,其作用是把前級的尖脈沖放大,由脈沖變壓器TC1輸出一個具有一定幅值、寬帶和陡度的脈沖到晶閘管控制極,使晶閘管V16和V17觸發。隨著C2放電,UC2迅速下降到V6的谷點電壓Ur時,V6截止,電容C2又重新充電,重復上述過程。因此,只要改變輸入信號電壓Ug的大小,即可改變電容C2充電到UP的時間,就可改變產生第一個脈沖的時間,從而改變晶閘管導通角a的大小,達到改變電動機電樞電壓調速的目的。通過上述調節,電動機能獲得大約12:1的調速比。V3是保護V4管的,當V4截止時,變壓器TC1的原邊會產生感應電動勢,可通過V3進行放電,從而防止V4損壞。R2是溫度補償電阻。

系統中采用了電流正反饋和電壓負反饋環節,反饋電壓分別從電阻R13和電位器RP3取出后與調速給定電位器RP及轉速下限調節電位器RP2上的給定電壓比較后,加到放大器V10的基極。當負載波動電流增大時,電動機電樞電壓下降,轉速降低,電壓負反饋減小,而電流正反饋電壓增大,使綜合給定電壓增加,觸發脈沖前移,晶閘管導通角α增大,電動機電樞電壓上升,并使電動機轉速上升,從而保證了電動機轉速不因負載變化而變化,使電動機有足夠的機械硬特性。

(5)保護環節【圖9-13(e)部分】

為了防止電動機在啟動及過載的情況下出現過電流,系統中還設有電流截止反饋環節,是由R13、RP4、V9和V8等元件組成的,當電動機的電流超過規定允許值時,從電位器RP4上取出一個與電動機電流大小成比例的電流信號,經穩壓管V9加于三極管V8的基極,使V8導通,其集射極間的電阻急劇下降,將電容器C2旁路,使單結晶體管V6無脈沖輸出,晶閘管在無觸發脈沖信號下立即處于關斷狀態,從而達到限流的目的。

另外,為了限制電動機啟動時的電流沖擊,在V10的輸入端并聯有電容C4,可使電動機緩慢肩動。為了防止電動機在過渡過程中出現的過電壓,在V10的輸入端還并接有限幅用的二極管V11、V12、V13,防止V10管損壞。

(6)電源進線【圖9-13(f)部分】

電源可直接取自220V電網,在電源兩端并接著由電阻R17和C7串聯組成的阻容保護裝置,防止電源或負載側輸入過電壓。熔斷器FU為進線電源短路保護。

圖9-13晶閘管調速器電路

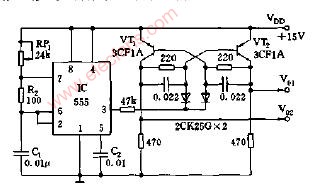

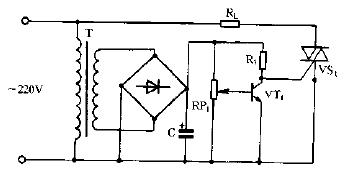

晶閘管調速電路圖(五)

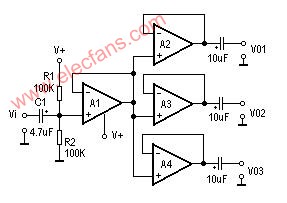

由下圖可見該系統的控制對象是直流電動機M,被控量是電動機的轉速n,晶閘管觸發及整流電路為功率放大和執行環節,由運算放大器構成的比例調節器為電壓放大和電壓(綜合)比較環節,電位器RPl為給定元件,測速發電機TG與電位器RP2為轉速檢測元件。

晶閘管調速電路圖(六)

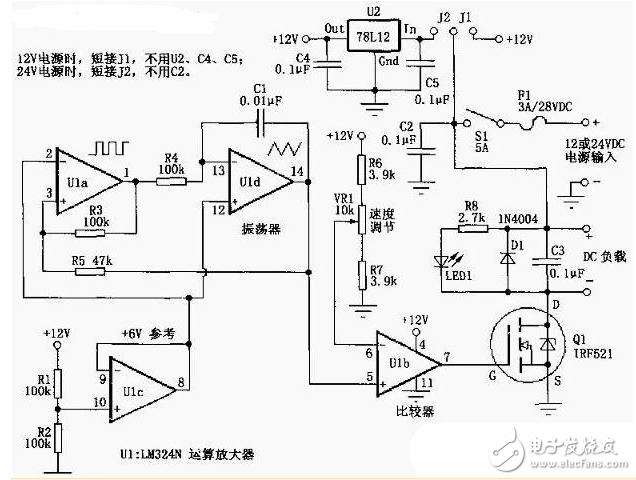

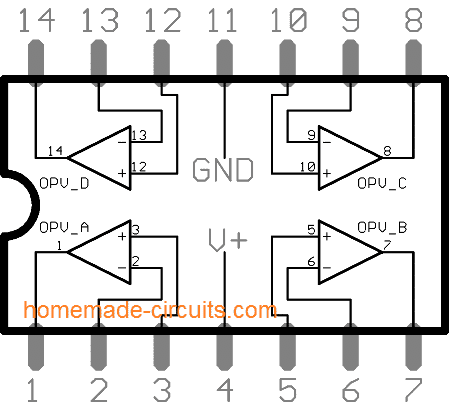

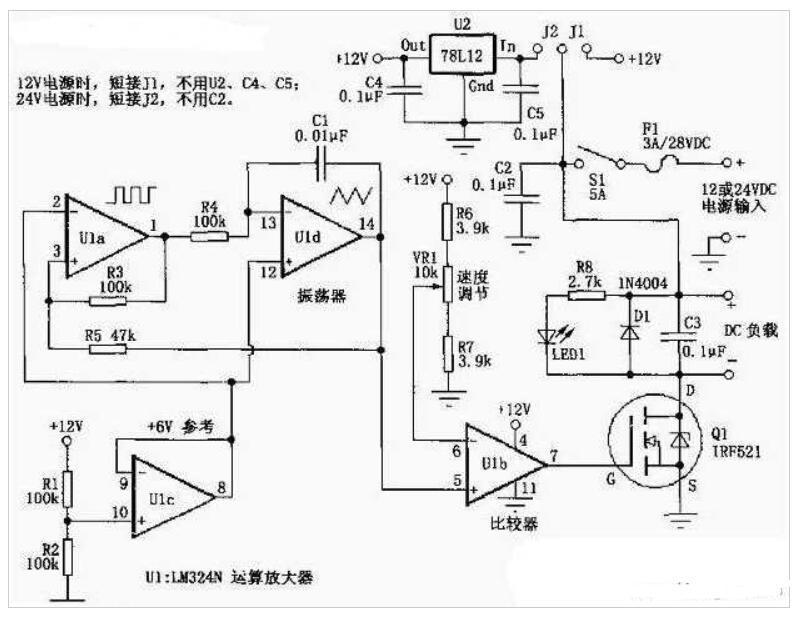

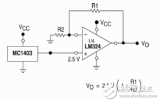

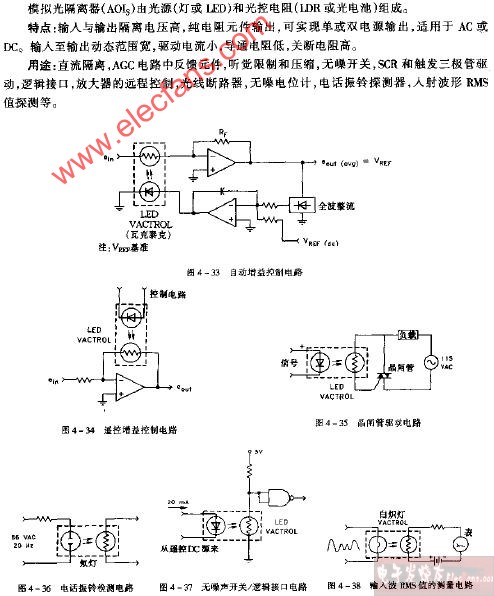

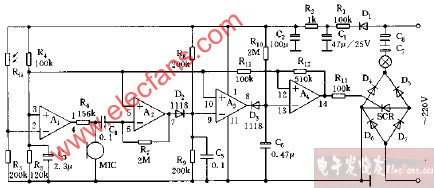

基于LM324的PWM直流電機調速電路圖

它主要由U1(LM324)和Q1組成。

圖1中,由U1a、U1d組成振蕩器電路,提供頻率約為400Hz的方波/三角形波。U1c產生6V的參考電壓作為振蕩器電路的虛擬地。這是為了振蕩器電路能在單電源情況下也能工作而不需要用正負雙電源。U1b這里接成比較器的形式,它的反相輸入端(6腳)接入電阻R6、R7和VR1,用來提供比較器的參考電壓。這個電壓與U1d的輸出端(14腳)的三角形波電壓進行比較。當該波形電壓高于U1b的6腳電壓。U1b的7腳輸出為高電平;反之,當該波形電壓低于U1b的6腳電壓,U1b的7腳輸出為低電平。由此我們可知,改變U1b的6腳電位使其與輸入三角形波電壓進行比較。就可增加或減小輸出方波的寬度,實現脈寬調制(PWM)。電阻R6、R7用于控制VR1的結束點,保證在調節VR1時可以實現輸出為全開(全速或全亮)或全關(停轉或全滅),其實際的阻值可能會根據實際電路不同有所改變。

圖1中,Q1為N溝道場效應管,這里用作功率開關管(電流放大),來驅動負載部分。前面電路提供的不同寬度的方波信號通過柵極(G)來控制Q1的通斷。LED1的亮度變化可以用來指示電路輸出的脈沖寬度。C3可以改善電路輸出波形和減輕電路的射頻干擾(RFI)。D1是用來防止電機的反電動勢損壞Q1.

當使用24v的電源電壓時,圖1電路通過U2將24V轉換成12V供控制電路使用。而Q1可以直接在21v電源上,對于Q1來講這與接在12v電源上沒有什么區別。參考圖1,改變J1、J2的接法可使電路工作在不同電源電壓(12V或24V)下。當通過Q1的電流不超過1A時,Q1可不用散熱器。但如果Q1工作時電流超過1A時,需加裝散熱器。如果需要更大的電流(大于3A),可采用IRFZ34N等替換Q1.

電子發燒友App

電子發燒友App

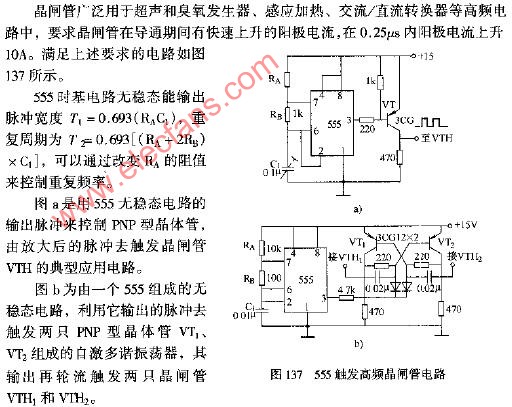

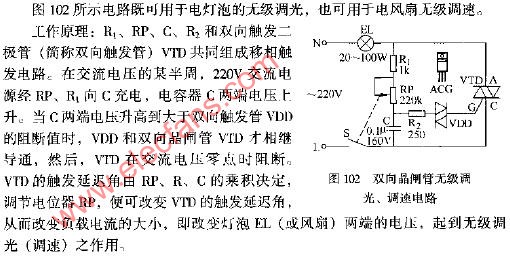

評論