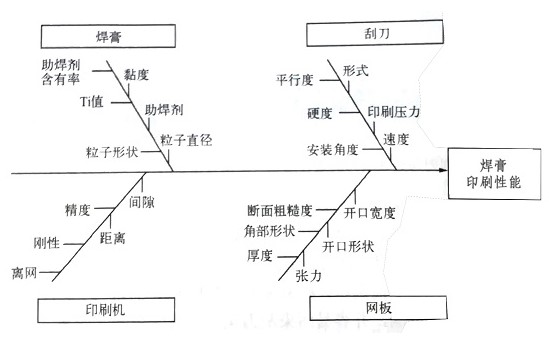

印刷工藝參數(shù),如刮刀速度、刮刀壓力、刮刀與模板的角度及焊膏的度之間都存在著一定的制約關(guān)系,因此只有正確控制smt加工的這些參數(shù),才能保證smt貼片焊膏的印刷質(zhì)量,進(jìn)而保證焊接效果。

對(duì)回收焊膏的使用與管理,環(huán)境溫度、濕度以及環(huán)境衛(wèi)生都對(duì)smt貼片加工焊點(diǎn)質(zhì)量有影響。回收的焊膏與新焊膏要分別存放。環(huán)境溫度過高會(huì)降低焊膏黏度。濕度過大時(shí)焊膏會(huì)吸收空氣中的水分,濕度小時(shí)會(huì)加速焊膏中溶劑的揮發(fā)。環(huán)境中灰塵混入焊膏中會(huì)使焊點(diǎn)產(chǎn)生針孔。

1、貼裝工藝的影響:貼裝元件要正確,否則焊接后產(chǎn)品不能通過測(cè)試。元器件貼裝位置要滿足工藝要求,元器件的焊端或引腳和焊盤圖形要盡量對(duì)齊、居中。對(duì)于片式元件,當(dāng)貼裝時(shí)其中一個(gè)焊端沒有搭接到焊盤上,回流焊時(shí)就會(huì)產(chǎn)生移位或者立碑。對(duì)于IC器件,回流焊時(shí)自定位效應(yīng)較小,貼裝偏移不能通過回流焊糾正。因此貼裝時(shí),如果貼裝位置超出允許偏差范圍,必須進(jìn)行人工按正后再進(jìn)入回流爐焊接。

2、貼片壓力要恰當(dāng):壓力不足,元器件焊端或引腳浮在焊膏表面,焊膏粘不住元器件,在傳遞和回流焊時(shí)容易產(chǎn)生位置移動(dòng)。此外,由于Z軸高度過高,貼片時(shí)元件從高處扔下,會(huì)造成貼片位置偏移。貼裝壓力過大,焊膏擠出量過多,容易造成焊膏粘連,回流時(shí)容易產(chǎn)生橋接,嚴(yán)重時(shí)還會(huì)損壞元器件。

3、回流工藝的影響:回流溫度曲線是保證回流焊接質(zhì)量的關(guān)鍵,實(shí)際溫度曲線和焊衡溫度曲線的升溫速率和峰值溫度應(yīng)基本一致。如果升溫速率太快,一方面使元器件及SMT電路板受熱太快,易損壞元器件,易造成SMT電路板變形;另一方面,焊膏中的溶劑揮發(fā)速度加快,容易出金屬成分,產(chǎn)生焊料球。峰值溫度一般應(yīng)設(shè)定在比焊膏金屬熔點(diǎn)高30℃-40℃C,回流時(shí)間為30-60s。峰值溫度低或回流時(shí)間短,會(huì)使得焊接不充分,嚴(yán)重時(shí)會(huì)造成焊膏不熔。峰值溫度過高或回流時(shí)間長(zhǎng),會(huì)造成金屬粉末氧化,還會(huì)增加金屬間化合物的形成,使焊點(diǎn)發(fā)脆,影響焊點(diǎn)強(qiáng)度,甚至?xí)p壞元器件和SMT電路板。

總之,從以上分析可以看出,回流焊質(zhì)量與SMT電路板焊盤設(shè)計(jì)、元器件可焊性、焊膏質(zhì)量、SMT電路板的加工質(zhì)量、生產(chǎn)線設(shè)備以及SMT每道工序的工藝參數(shù),甚至與操作人員的操作都有密切的關(guān)系。同時(shí)也可以看出,電路板設(shè)計(jì)、SMT貼片加工質(zhì)量、元器件和焊膏質(zhì)量是保證回流焊質(zhì)量的基礎(chǔ),因?yàn)檫@些問題在生產(chǎn)工藝中是很難甚至是無法解決的。因此只要SMT電路板設(shè)計(jì)正確,SMT、元器件和焊膏都是合格的,回流焊質(zhì)量是可以通過印刷、貼裝、回流焊每道工序的工藝過程來控制的。

推薦閱讀:http://m.elecfans.com/article/908883.html

責(zé)任編輯:gt

-

元器件

+關(guān)注

關(guān)注

113文章

4747瀏覽量

92815 -

貼片

+關(guān)注

關(guān)注

10文章

883瀏覽量

37024 -

smt

+關(guān)注

關(guān)注

40文章

2926瀏覽量

69682

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

有哪些工藝參數(shù)與因素會(huì)對(duì)SMT貼片焊膏的印刷質(zhì)量造成影響

有哪些工藝參數(shù)與因素會(huì)對(duì)SMT貼片焊膏的印刷質(zhì)量造成影響

評(píng)論