(文章來源:中關村在線)

美國宇航局NASA和衛星發射公司Virgin Orbit已經為火箭發動機生產了一個可用的3D打印燃燒室。該組件采用以銅為主的復合金屬材料制成,旨在推動商業空間領域3D打印的應用,并降低未來NASA任務的成本。

作為持續開發過程的一部分,最新的3D打印燃燒室成功完成了MSFC的測試射擊,可提供高達2,000磅的推力。燃燒室是火箭發動機的關鍵部件,推進劑在燃燒室混合并點燃,產生高達2760°C的極高溫。這需要復雜的內部冷卻通道,其中充滿冷卻至絕對零度以上低于38°C的氣體。復雜的冷卻過程使燃燒室成為最難開發的發動機部件之一,同時保持低成本和交付周期。

根據NASA高級工程師和Virgin Orbit項目負責人Paul Gradl的說法,“過去制造,測試和交付傳統燃燒室需要數月時間。現在我們可以大大減少這個時間。3D打印可以改進傳統工藝,提供了新的設計和性能,并提供了一個高度耐用的硬件。“

此項目增加了設計的復雜性,也面臨3D打印多金屬與銅合金組件的挑戰。銅由于其高導熱性,優異的蠕變性和高溫強度以及經濟性而在航空航天工業中廣泛采用。然而,由于其物理和化學性質,銅已被證明是一種難以用于增材制造的材料,因為它遠超過激光束施加的熱量。

為了打造多金屬燃燒室,Virgin Orbit工程師使用了經過驗證的NASA添加劑銅合金GRCop-84,該合金于2014年開發,用于在腔室內部排列。然后用Virgin Orbit的混合添加/減成機打印材料,該機器應用第二個雙金屬超合金夾套,然后將零件加工到正確的尺寸。今年早些時候,美國宇航局的研究人員宣布開發GRCop-84最終替代品GRCop-42。高強度,高導電性銅基合金由美國宇航局MSFC和俄亥俄州美國宇航局格倫研究中心(GRC)的團隊創建。希望GRCop-42具有更高的導熱性,同時匹配GRCop-84的強度。

開發多金屬零件的好處是可以利用每種金屬的獨特屬性(如強度或導熱性)來創建更強大,更高性能的最終產品。3D打印燃燒室在2018年末到2019年初期間,使用高壓液氧煤油推進劑進行了測試,在一系列60秒的點火試驗中產生超過2,000磅的推力。截至目前來看3D打印燃燒室非常成功。

NASA與奧本大學國家增材制造中心(NCAME)簽訂了520萬美元的合同,以提高其液體火箭發動機的性能,如RS-25航天飛機主機(SSME)。同月,它還透露它正在使用3D打印來改進2024年將宇航員送上月球的新型深空太空火箭的脆弱部分。此前在2017年,NASA向西弗吉尼亞大學(WVU)的研究人員撥款10萬美元,用于在國際空間站(ISS)上探索3D打印二氧化鈦泡沫的應用。

(責任編輯:fqj)

-

NASA

+關注

關注

0文章

427瀏覽量

31021 -

3D打印

+關注

關注

26文章

3562瀏覽量

109600

發布評論請先 登錄

相關推薦

汽車發動機有哪些主要參數

3D打印技術在材料、工藝方面的突破

谷歌前CEO施密特投資3D打印火箭制造商Relativity

航空發動機噴流噪聲近場測試研究

全球53種汽車發動機技術匯總

全柴發動機和云內發動機哪個好

直噴發動機的優缺點有哪些

直噴發動機和電噴發動機的區別

電控發動機的優點與工作原理

汽車發動機上的電控技術主要包括什么

使用KURO高性能sCMOS相機進行燃燒氣體的高光譜和多維CARS測量

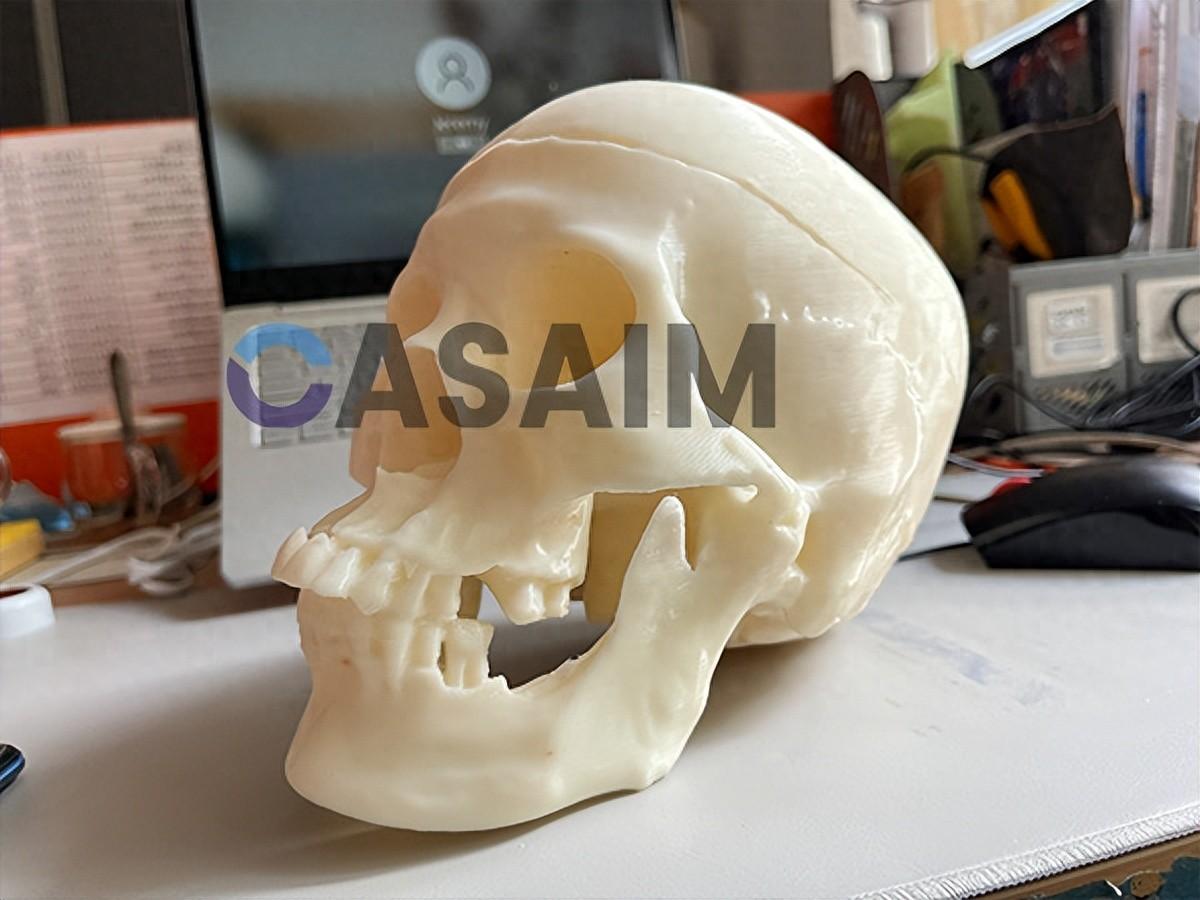

三維掃描與3D打印在法醫頭骨重建中的突破性應用

基于隱形飛機噴氣式發動機雙S彎噴管的纖維纏繞工藝

提升發動機熱效率的方法有哪些?

NASA突破性研究3D打印火箭發動機燃燒室

NASA突破性研究3D打印火箭發動機燃燒室

評論