一:系統概述

危險品處理機器人是用于危險彈藥(一般在野外)夾持、拔出、搬運和放置作業,并可攜帶和放置的裝置。該項目的完成將解決長期困擾我軍的事故炮彈、戰爭遺留彈等危險彈藥安全處理問題。機械手是危險品處理機器人操作過程中直接與彈藥接觸的重要部件,主要用于執行對危險彈藥的夾持、拆除、搬運和放置作業, 機械手工作的穩定性直接決定著彈藥處理的成功率,因此機械手的設計至關重要。

二:機械手

1. 結構形式

為保證作業的靈活性,機械手設計為由腰身、大臂、小臂、手爪組成,共具有3 個關節(腰身-大臂、大臂-小臂、小臂-手爪)7 個自由度(腰身1dof,大臂1dof,小臂1dof,手腕4dof)。其中:

腰身——1 自由度,做旋轉運動。固定安裝在機器人車底盤上,以車體正前方為基準,可分別向左右旋轉約135°(具體可旋轉角度應參考車體駕駛控制室位置確定,以避免機械手向后方旋轉時碰到駕駛控制室或其它物體),兩端各有限位裝置以避免自體碰撞。由液壓控制運動,在底部裝有電位計反饋準確位置以保證控制精度。

大臂、小臂——各1 自由度,分別相對于前一級關節做上下運動。以車體水平面為基準,大臂可向上運動45o、向下運動30o,小臂可向上運動25o、向下運動60o。由液壓控制運動,用電位計回饋,保證關節位置準確。

手爪——4 自由度,分別做上下擺動、旋轉、伸縮、夾持運動。以小臂延長線為基準,手爪可上下擺動±90°,又可以小臂為基準軸旋轉±180°,伸1 米,均采用伺服電機提供動力,通過減速箱減速保證功率需求,由伺服電機控制器控制。有編碼盤反饋,保證位置準確。

腰身,大小臂液壓回路有壓力傳感器保護。油壓有穩定裝置。

2. 控制系統

機械手操作可在視覺傳感器及控制系統的指示、控制下進行粗定位,操作人員能夠憑視圖像進行準確定位、夾持等動作控制。攝像機安裝在機器人車前端以及機械手腕上,以供環境及操作對象的立體圖像和近距離圖像。

機械手控制系統由總控制器、液壓控制器、伺服控制器組成,各控制器的控制芯片2407DSP。總控制器通過RS232 總線接收遙控端指令,通過can 總線分配任務給液壓和伺控制器控制機械手各執行機構動作。機械手運動分單軸動和聯動:單軸動是接收上位機發的的步進指令;聯動是接收上位機發送的空間位置,通過運動學計算,轉換成機械手在其座坐標系的坐標,將機械手運動、調整到指定位置和姿態,同時要解決機械手運動與抓取周圍環境的干涉。

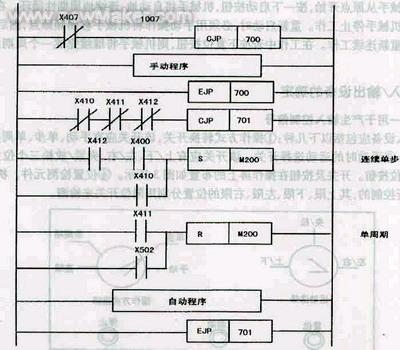

機械手的手動控制方式如下:遙控端控制面板上有伺服電機控制和液壓控制按鈕,和兩個搖桿,搖桿有上下左右4 個方向,當按下伺服電機控制按鈕后第一個搖桿的上下方向控制旋轉自由度的伺服電機,上左轉,下右轉,同時A\D 采樣可采到搖桿的推動幅度來控制輸出電壓,從而控制伺服電機轉速,同理第一個搖桿的左右方向和第二搖桿的兩對方向控制另外三個伺服電機,當按下液壓按鈕時液壓油泵和閥開關打開,同時兩個搖桿有三對方向分別控制液壓的旋轉、大臂、小臂的工作,在每個自由度上都裝有限位開關,限制各動作幅度。

3、硬件設計

機械手的三塊控制器的控制芯片都為2407DSP,雖然三塊控制器實現的功能不同,但在硬件電路設計時按照DSP 管腳的功能,設計外圍電路如下:

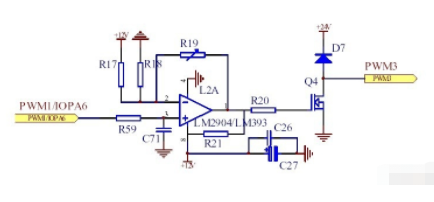

(1)PWM 管腳:DSP 的每個事件管理器都有與比較單元相關的PWM 電路,能夠產生六路帶可編程死區和輸出極性的PWM 輸出,但是都是成對輸出的,對于本控制器需要的獨立的輸出,每個事件管理器只有3 路,一個DSP 有兩個事件管理器,可以獨立的輸出6 路PWM 波。液壓控制器需要6 路PWM 波驅動電業比例閥,而伺服電機控制器需要4 路0-5V 的加速器信號調節電機轉速,在設計電路時將這兩種電路設計在一起,并制成印刷電路板,焊板時按每板的功能焊接即可,液壓控制器需要輸出PWM 波形,芯片用LM393 做比較器,此時電阻R19 和電容C71 不焊即可,但要有R21 上拉電阻,R17 和R18 將2 腳電壓分在1.7V 左右比較合適。伺服控制器需要輸出0-5V 電壓芯片用LM2904 做運放用,焊電阻R19 和電容C17不用MOS 管、R21 和外接電源,也不用焊R17,直接將DSP 輸出0-3.3V 電壓放大到0-5V 輸出。PWM/電壓輸出電路圖見圖1:

圖1 PWM/電壓輸出電路

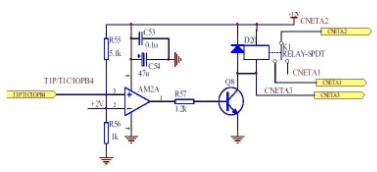

(2)I\O 口:DSP 的數字I/O 口模塊具有控制專用I/O 和復用引腳的功能,可以輸出輸入高低電平信號,根據其功能將其設計成開關量輸出,輸入,并用其控制繼電器,作為控的開關。開關量輸入只要用電阻分壓即可,開關量輸出使用光耦隔離,本設計用的光耦PC817,比較適合DSP 使用。當DSP 輸出高電平時繼電器吸合,CNETA1 和CNETA2 兩腳導通繼電器電路圖見圖2:

圖2 繼電器電路圖

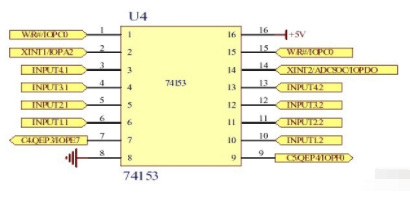

(3)QEP 電路:DSP 的每個時間管理器都有一個正交編碼器脈沖(QEP)電路。當QEP電路被使能時可以對CAP1/QEP1 和CAP2/QEP2(對于EVA 模塊)引腳上的正交編碼輸入脈沖進行解碼和計數。正交編碼脈沖電路可用于連接光電編碼器以獲得旋轉機械的位置和速率。伺服電機控制器需要使用QEP 電路,由于一個伺服電機控制器需要控制4 臺伺服電機,所以碼盤信號使用74153 芯片選擇輸入,同時碼盤的每路信號都有正負兩根線通過運放放大后再到74153 選擇后輸入DSP,碼盤選擇電路見圖3:

圖3 碼盤選擇電路

其中W/R#/IOPC0 為使能信號,XINT1/IOPA2 和XINT2/ADCSOC/IOPDO 構成選擇信號,74153 通過選擇信號的選擇碼選擇一對信號從7 腳和9 腳輸出給DSP。其他硬件電路設計包括電源、串口、CAN 總線和DSP 外圍接線等都是典型的設計。

4、軟件設計

機械手控制的三塊控制器之間的DSP 通過CAN 總線進行通信。總體設計思想是使用一塊DSP 作為總控制器通過RS232 總線接收遙控端的指令,并通過CAN 總線將相應的指令發送給液壓、伺服控制器中的DSP,從而實現其控制。液壓控制系統用于控制回轉平臺的旋轉以及大臂、小臂的升降。該系統通過一塊DSP的CAN 模塊接收總控制器發出的指令,并根據接收到的指令產生相應的6 路PWM 信號以控制電液比例閥的6 路輸出。其中每兩路控制一個動作的兩個方向,有3 路I\O 口控制繼電器的開關來控制泵,溢流閥,以及電源的開關,同時將位置傳感器的回饋信號經過A/D 采樣返回給DSP,進行的死循環控制。

伺服電機控制系統用于控制伸縮臂的伸縮,手爪的旋轉、俯仰以及夾持操作。該控制器通過CAN 總線接收總控制器指令并根據指令控制兩路獨立的PWM 輸出,通過硬件電路轉化成0-5V 輸出,作為加速信號,通過I\O 口控制電機的電源以及換向。通過碼盤和轉角傳感器的回饋信號經過A/D 采樣返回給DSP,從而實現了相應的死循環。

三、結束語

整個機器人車現在已完成,經過一個月的安裝調試,機械手完全符合設計要求,達到如下技術指標:

最大作業幅度約2.5m;

最大作業深度:地下1m;

最大作業幅度下夾持提升力≤80kg;

最大夾持彈藥直徑160mm;

目前國內還沒有這種專業的處理危險品的機器人批量生產,本產品的成功完成為將來的批量生產奠定了堅實的基礎,市場潛力巨大。

責任編輯:gt

-

處理器

+關注

關注

68文章

19407瀏覽量

231181 -

dsp

+關注

關注

554文章

8059瀏覽量

350413 -

機器人

+關注

關注

211文章

28641瀏覽量

208404

發布評論請先 登錄

相關推薦

機械手視覺系統外圍電路設計攻略 —電路圖天天讀(79)

【TL6748 DSP申請】BLDC電機的控制系統

什么是DSP,DSP處理器有什么特點?

使用桁架式機械手有哪些優勢?

基于 CAN 總線的機械手控制系統The Control S

計算機-PLC在機械手遠程控制系統中的應用

基于DSP的運動控制系統設計

PLC在機械手控制系統上的應用

基于DSP的滯環跟蹤型有源電力濾波器數字控制系統

PLC數控機床上料機械手控制系統設計

基于DSP和2407DSP處理器實現機械手控制系統的設計

基于DSP和2407DSP處理器實現機械手控制系統的設計

評論