摘要

微流體和光學傳感平臺通常由玻璃和熔融石英(石英)制成,因為它們具有光學透明性和化學惰性。氫氟酸(HF)溶液是用于深度蝕刻二氧化硅襯底的選擇的蝕刻介質(zhì),但是由于HF遷移穿過大多數(shù)掩模材料的侵蝕性,對于大于1小時的蝕刻時間,處理方案變得復雜和昂貴。我們在此提出蝕刻到超過600微米深的熔融石英中,同時保持襯底沒有凹坑并保持適合于生物成像的拋光蝕刻表面。我們使用耐HF的光敏抗蝕劑(HFPR ),它在49%的HF溶液中不會被侵蝕。比較了僅用HFPR掩蔽的襯底和在Cr/Au和多晶硅掩模上構圖的HFPR的蝕刻特性。我們使用這種蝕刻工藝制造了8-16微米厚的懸浮熔融石英膜,并表明通過該膜成像不會對生物組織熒光顯微鏡的圖像質(zhì)量產(chǎn)生負面影響。最后,我們在懸浮膜中實現(xiàn)了小的通孔陣列。這種設備將應用于平面電生理學平臺,尤其是需要光學成像的地方。

介紹

玻璃和熔融石英是構建微機電系統(tǒng)(MEMS)、芯片實驗室和微流體平臺的有吸引力的材料,因為它們具有化學惰性、生物相容性、光學透明性、機械剛性、高熔點、電絕緣性、不透氣性以及與硅、玻璃和聚二甲基硅氧烷(PDMS)結合的能力。然而,許多為硅開發(fā)的晶片級加工方法不容易轉(zhuǎn)移到玻璃上;因此,已經(jīng)采用了一系列制造技術,例如穿過玻璃的離子徑跡蝕和激光加工熔融石英和福圖蘭光結構玻璃陶瓷。這些方法已經(jīng)用于實現(xiàn)高縱橫比的微流體裝置和平面膜片鉗電極在玻璃材料中。為了避免使用專門的設備,最近已經(jīng)努力使晶片規(guī)模的加工方法適用于玻璃,即反應離子蝕刻和光刻定義的“濕法”蝕刻。這些方法已經(jīng)能夠?qū)崿F(xiàn)多種裝置,包括獨立式氣腔,微型泵,毛細管電泳微室,高Q因子諧振器,微流體通道,波導,生物分析設備和單細胞捕獲孔,平面膜片鉗電極,以及光學傳感平臺。

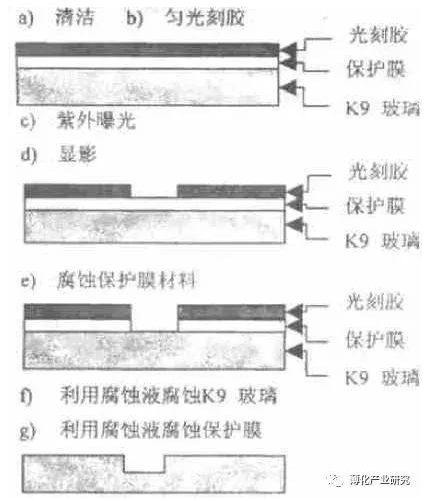

反應離子蝕刻是集成電路(IC)技術的主要組成部分,這是由于其各向異性和相對于掩模和底層的選擇性。然而,玻璃的蝕刻速率比硅低大約一個數(shù)量級。因此,當蝕刻玻璃時,需要相對較高的偏壓,這會損害掩模材料的選擇、蝕刻表面的光滑度和可達到的蝕刻深度。氫氟酸溶液中的“濕”蝕刻硼硅酸鹽和鋁硅酸鹽玻璃顯示出高達8.μm/min的蝕刻速率,但由于存在不溶性雜質(zhì),它們表現(xiàn)出各向同性的蝕刻輪廓和磨砂蝕刻表面。相反,蝕刻純無定形二氧化硅(熔融二氧化硅/石英)會產(chǎn)生光學透明的表面,但蝕刻速率約為1微米/分鐘。雖然已經(jīng)開發(fā)了在硼硅酸鹽HF蝕刻過程中減少光學透明度損失的方法,熔融石英仍然具有化學純度的優(yōu)勢,這使得它與CMOS處理技術兼容并消除底物自身熒光。以前用于熔融石英的掩蔽膜材料包括鉻(Cr) ,光刻膠、多晶硅(polySi)、非晶硅、鋁、氮化硅和鉻/金(Cr/Au) 。例如,用Cr/Au掩模在49% HF中濕法蝕刻熔融石英60微米深1小時和104微米深,在加熱的緩沖氟化銨溶液中使用應力減小的Cr掩模7小時[25].如果需要熔融石英蝕刻深度基本上大于100微米,則需要非常長的蝕刻時間和/或濃縮的HF溶液(49質(zhì)量%),這導致HF最終遷移通過大多數(shù)掩模材料,導致表面點蝕,并最終導致掩模退化和/或剝離。

我們在此報告了一種蝕刻深度大于600微米的熔融石英的方法,同時使用抗HF的光敏抗蝕,保持基底沒有凹坑并保持適合生物成像的拋光蝕刻表面。是一種負性抗蝕劑系統(tǒng),由熱塑性環(huán)烯烴共聚物組成,該共聚物是一種高度非極性和疏水性的聚合物。光敏劑誘導交聯(lián),使其不溶于烴基顯影溶劑。除了上述性能之外,交聯(lián)材料的最小自由體積使極性HF分子通過HFPR的擴散最小化,因此使其耐49% HF 。對于僅用HFPR、Cr/Au和polySi掩蔽的襯底以及由HFPR保護的Cr/Au和polySi膜,比較了底切和掩模退化。此外,還比較了不同蝕刻深度的表面光滑度。我們僅使用HFPR在熔融石英晶片中演示了深溝槽,消除了對熔爐或金屬蒸發(fā)器沉積的需要許多蝕刻應用的掩蔽膜。即使將640微米蝕刻到約650微米厚的晶片,所得懸浮膜的表面足夠光滑以允許熒光成像而不損失圖像質(zhì)量。最后,我們在熔融石英懸浮膜中等離子體蝕刻孔陣列,其可用作平面膜片鉗電極和/或抽吸電極陣列。

結果和討論

3.1.49% HF中掩蔽材料的完整性

3.1.1鉻/金+ HFPR。由于金的化學惰性和鉻對玻璃和熔融石英的強粘附性,金-鉻膜被廣泛用作HF蝕刻的掩模材料。僅使用Cr/Au作為掩模,在熔融石英中蝕刻大約200微米深,我們能夠獲得光學透明的蝕刻表面,盡管掩模下的石英表面嚴重凹陷(圖2a)。先前使用鉻/金掩模的報告也顯示了類似的點蝕特征[3].然而,當我們用HFPR進一步保護Cr/Au膜時,特征邊緣的Cr/Au掩模要好得多

即使經(jīng)過近3個小時的蝕刻時間(166微米深)仍能保留。點蝕也是

與僅用Cr/Au掩模掩蔽的晶片相比顯著降低(圖2b)。

3.1.2多晶硅+ HFPR。為了蝕刻600微米深的熔融石英,我們選擇了多晶硅掩模,因為之前已經(jīng)證明它顯示出比Cr/Au明顯更少的點蝕3].然而,我們使用1.5微米厚的多晶硅薄膜的嘗試沒有成功。如在以前的報告中,在49% HF中蝕刻40分鐘后,多晶硅膜保持無缺陷3],但在2小時后,多晶硅膜中的蝕刻缺陷出現(xiàn),5小時后,我們不得不停止蝕刻,因為薄膜上有凹痕,HF溶液從晶片支架的o型環(huán)下泄漏(圖2d)。為了解決這個問題,我們在多晶硅薄膜來保護它。這種策略允許我們在熔融石英中蝕刻超過600微米,盡管在9小時的蝕刻時間后,下面的多晶硅和熔融二氧化硅有明顯的凹痕。此外,圖案化特征邊緣的多晶硅已經(jīng)退化(圖2e),這有時會導致多晶硅碎片落到平坦的蝕刻表面上,從而導致微掩模。

3.2.不同掩膜下的熔融石英底切和蝕刻速率

用Cr/Au + HFPR掩蔽導致蝕刻速率為1.12±0.06微米/分鐘(平均標準偏差,N=7個晶片蝕刻162-184分鐘;圖3a)。該速率對應于3小時內(nèi)202×11微米的最終蝕刻深度。與晶片之間蝕刻速率的顯著可變性相反,在單個晶片內(nèi),蝕刻速率在空間上非常均勻:當用限定多個溝槽的掩模處理兩個晶片時,在166分鐘的蝕刻后,這些溝槽的深度在0.33和0.48微米(兩個晶片的每一個中15個測量的溝槽的蝕刻深度的均方根可變性)內(nèi)是恒定的。當單獨使用HFPR時,蝕刻速率非常相似,即使當蝕刻大約200微米時,這導致比Cr/Au + HFPR大得多的底切(圖3a)。

圖3。不同掩模方案的蝕刻特征和蝕刻速率的輪廓測量跡線。a .在用Cr/Au + HFPR掩模(紅色)和單獨的HFPR(藍色)蝕刻大約200微米深度后,熔融石英的特征輪廓和蝕刻速率。蝕刻特征的縱橫比(深度/圖案直徑)約為0.22。b .用polySi + HFPR掩模(綠色)和HFPR掩蔽的熔融石英的特征輪廓和蝕刻速率

獨自一人(藍色)。僅用HFPR掩蔽的晶片首先被蝕刻334-390微米深,

食人魚清洗,測量。然后,再次用HFPR對相同的蝕刻晶片進行構圖,并第二次蝕刻至547–617 μm的總深度。蝕刻特征的縱橫比約為0.70。輪廓軌跡上方的橙色結構表示原始掩模圖案。誤差條代表幾個晶片的蝕刻速率的標準偏差。

結論

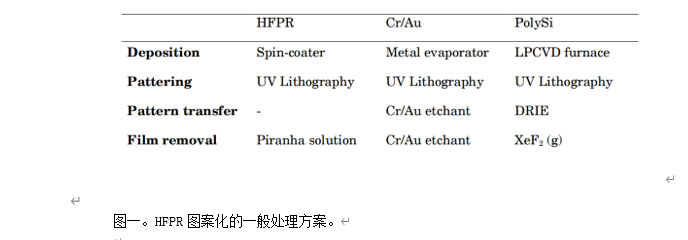

我們?nèi)A林科納已經(jīng)提出了一種處理方案,該方案可以在熔融石英中濕法蝕刻至少600微米深。我們用耐HF的光敏抗蝕劑ProTEK PSA實現(xiàn)了這一點。這種掩模工藝不需要超過標準的光刻設備(表1),產(chǎn)生了無凹坑的襯底和平均粗糙度約為10 nm的蝕刻表面,盡管具有顯著的特征底切。當HFPR與Cr/Au或polySi膜結合時,底切更受限制,其代價是長蝕刻時間的大量表面點蝕。將來,通過將HFPR與應力控制的“硬”掩模相結合,有可能使表面點蝕和底切最小化。

我們證明了蝕刻的熔融石英表面允許通過該裝置進行光學成像。這種處理方案將有助于制造透明的生物裝置。一個應用是平面膜片鉗電極。另一種是多電極陣列:穿孔膜電極組件近來受到越來越多的關注,因為它們同時能夠?qū)崿F(xiàn)組織固定、氧灌注和來自多個平行電極的記錄,但是目前可用的裝置不是透明的.我們現(xiàn)在能夠在允許光學成像的光學透明襯底中制造類似的器件[37].最后,由于光敏抗蝕劑圖案化的簡單性,研究人員將能夠在最少的處理時間內(nèi)測試各種熔融石英和/或玻璃器件原型的性能。

審核編輯:符乾江

-

蝕刻

+關注

關注

9文章

419瀏覽量

15508 -

玻璃

+關注

關注

1文章

59瀏覽量

14896

發(fā)布評論請先 登錄

相關推薦

新材料黑科技:玻璃態(tài)超分子聚合物網(wǎng)絡

肖特收購尖端石英玻璃企業(yè)QSIL GmbH,擴大半導體制造版圖

基于玻璃基底的細胞培養(yǎng)芯片研究(下)

基于石英玻璃外延GaN的工藝改進方法有哪些?

濕法蝕刻的發(fā)展

玻璃基電路板的蝕刻和側蝕技術

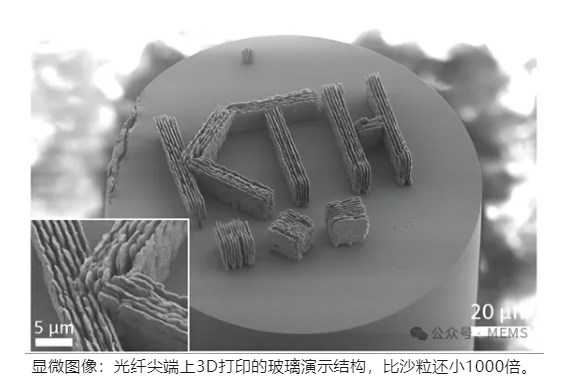

光纖尖端上3D打印的玻璃折射率傳感器,可測量有機溶劑的濃度

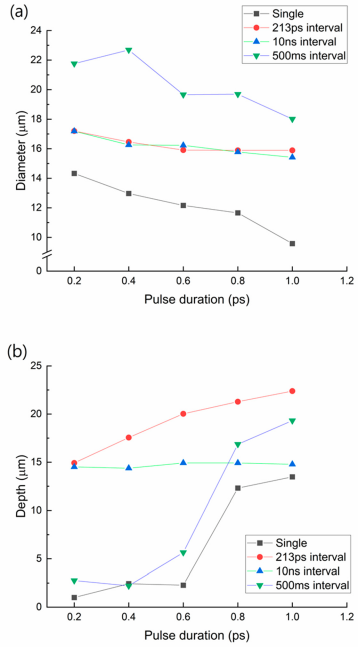

利用貝塞爾光束、超短雙脈沖激光和選擇性化學蝕刻研究玻璃通孔(TGV)

玻璃通孔技術研究進展

空心光纖:高功率綠光激光遠距離傳輸實現(xiàn)突破

影響pcb蝕刻性能的五大因素有哪些?

超深熔融石英玻璃蝕刻研究

超深熔融石英玻璃蝕刻研究

評論