電動汽車 (EV) 由巨大的電池組供電(圖 1),由長串電池串聯(lián)構(gòu)成,可實現(xiàn)高于 800 V 的工作電壓和 40 A 的平均電流。這些電池系統(tǒng)在術(shù)語方面非常復(fù)雜因此,隔離、電流檢測、充電和放電邏輯控制以及底盤泄漏檢測需要一個用于高壓連接的接線盒。

每個電池單元電壓都由控制模塊監(jiān)控,并應(yīng)用適當?shù)目刂品椒▽㈦姵貑卧g的電壓增量保持在嚴格的容差范圍內(nèi)。接線盒控制充電系統(tǒng)、逆變器/電機和電池組的高壓連接。在該模塊內(nèi)測量高壓連接、電流和隔離電阻,并將其發(fā)送回主電子控制單元 (ECU) 以進行充電狀態(tài) (SOC) 和功率計算、監(jiān)控車輛狀態(tài)并確保各種車輛條件下的安全。

圖 1:電動汽車電池組和接線(圖片:Shutterstock)

在此設(shè)計解決方案中,我們回顧了帶有相關(guān)接線盒的典型 EV 電池系統(tǒng)的結(jié)構(gòu)。然后,我們介紹了一種新穎的接線盒設(shè)計,該設(shè)計是流線型的,可以更好地集成到系統(tǒng)中,并且能夠報告與系統(tǒng)其余部分時間一致的測量結(jié)果。

分布式電池系統(tǒng)架構(gòu)

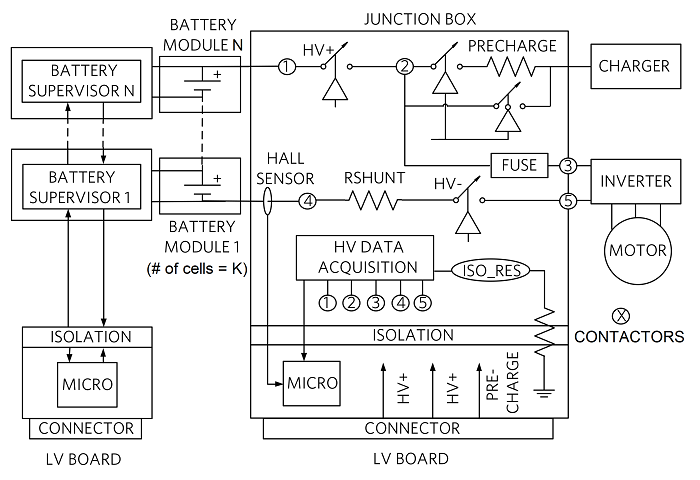

圖 2說明了一個典型的分布式電池系統(tǒng)。例如,在電池組的左側(cè),八個監(jiān)控模塊 (N=8),位于高壓板上,每個控制 14 行 (K=14) 串聯(lián)的電池,每行由 70 個電池組成并行(一個 7,840 Li+ 電池組)。微處理器和第一個模塊之間以及從一個模塊到下一個模塊需要隔離。數(shù)據(jù)隨后被傳遞到低壓板上的微控制器。

在電池組的右側(cè),接線盒感應(yīng)六個關(guān)鍵電壓節(jié)點(接觸器 X 和隔離 ISO_RES),霍爾傳感器測量電流。然后將數(shù)據(jù)傳遞到第二個微處理器。

監(jiān)測接觸器電壓節(jié)點對于檢查接觸器關(guān)閉和打開時電池的健康狀況非常重要。它對安全至關(guān)重要,因為它還告訴系統(tǒng)接觸器何時處于正確狀態(tài)。

圖 2:典型系統(tǒng)架構(gòu)(圖片:Maxim Integrated)

精簡的系統(tǒng)架構(gòu)

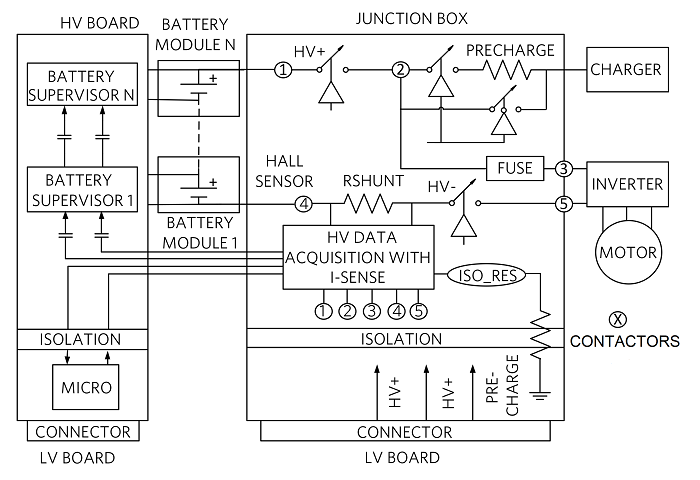

在圖 3中的流線型實現(xiàn)中,隔直電容器(或變壓器)用于隔離在不同共模電壓下工作的菊花鏈設(shè)備。可以在模塊之間的菊花鏈中使用廉價的電容器,從而降低系統(tǒng)成本。

此外,菊花鏈可以輕松擴展以包含接線盒數(shù)據(jù)采集 IC,從而無需本地微處理器,并實現(xiàn)接線盒測量值與電池模塊測量值之間的時間對齊。時間對齊很重要,因為它為電源管理和計算提供了更好的相關(guān)性。最后,接線盒高壓數(shù)據(jù)采集 IC 具有電流感應(yīng)能力,可以靈活地使用分流電阻器(如圖所示)或霍爾效應(yīng)電流傳感器,或同時使用兩者(用于冗余)。

圖 3:流線型系統(tǒng)架構(gòu)(圖片:Maxim Integrated)

帶電流感應(yīng)的高壓數(shù)據(jù)采集

例如,帶有集成電流檢測放大器的MAX17852是一個靈活的數(shù)據(jù)采集系統(tǒng),用于管理高壓和低壓電池模塊。該系統(tǒng)可以在 263 μs 內(nèi)測量 14 個電池電壓節(jié)點(或 7 個以地為參考的高壓節(jié)點)、一個電流以及四個溫度或系統(tǒng)電壓測量與完全冗余測量引擎的組合。它還可以僅使用快速 ADC SAR 測量引擎在 156 μs 內(nèi)輪詢所有輸入。通過集成電流檢測放大器,MAX17852從分立式解決方案中消除了多個系統(tǒng)組件,包括體積龐大的霍爾效應(yīng)電流傳感器、偏置電路和ADC,從而節(jié)省了材料清單(BOM)成本和電路板空間。

這款高度集成的電池傳感器采用高速差分 UART 總線,可實現(xiàn)穩(wěn)健的菊花鏈串行通信,旨在實現(xiàn)最大的抗噪性。最多可以菊花鏈連接 32 個設(shè)備。單個菊花鏈可實現(xiàn)接線盒和電池監(jiān)控測量之間的時間對齊。因此,電池電壓、母線測量值、電池組電壓、電池組電流、接觸器電壓和溫度測量值在 10 μs 內(nèi)對齊。

該系統(tǒng)使用 Maxim 的電池管理 UART 或 SPI 協(xié)議實現(xiàn)可靠的通信,并支持 I2C 主接口用于外部設(shè)備控制。它經(jīng)過優(yōu)化,可通過嵌入式通信和硬件警報接口支持減少的內(nèi)部診斷和快速警報通信功能集,以支持 ASIL D 和 FMEA 要求。

電池電氣隔離測量

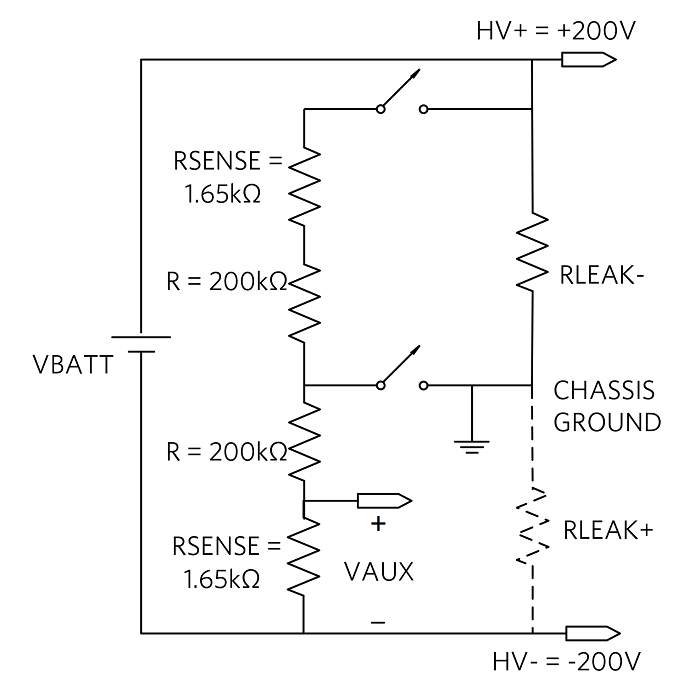

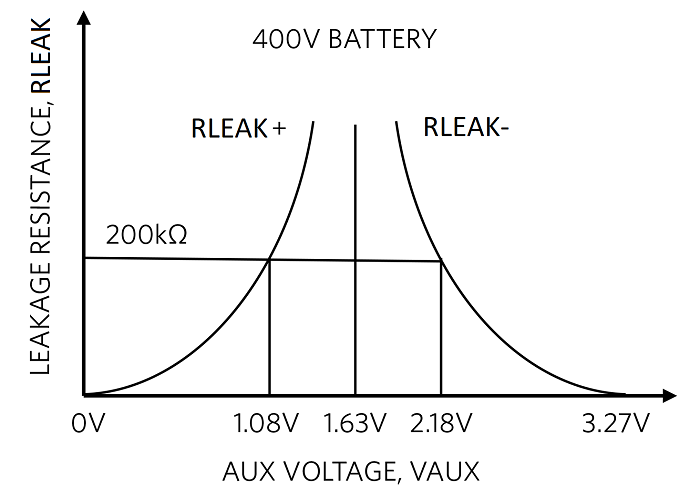

交通部 (TP-305-01) 為此測量規(guī)定了根據(jù) SAE 1766 在推進電池的負(正)側(cè)之間的大約 500 倍車輛標稱工作電壓(以伏特)的電阻(以歐姆為單位)和車輛底盤,即 400 V 時為 200 kΩ。因此,底盤和電池正極(負極)之間的隔離電阻 RLEAK- (RLEAK+) 可以通過圖 4中所示的網(wǎng)絡(luò)進行感應(yīng),并作為電壓報告給數(shù)據(jù)采集??IC的AUX引腳。

圖 4:電池隔離電阻測量(Maxim Integrated)

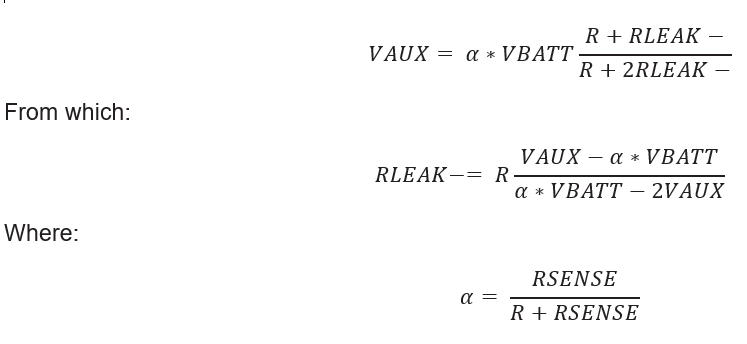

基于圖 4中的網(wǎng)絡(luò),RLEAK-case 的 VAUX 方程為:

下圖報告了 RLEAK+ 和 RLEAK- 的曲線,并顯示 200 kΩ RLEAK- 隔離電阻產(chǎn)生 2.18 V 的感測電壓 VAUX,而 200 kΩ RLEAK+ 隔離電阻產(chǎn)生 1.08 V 的感測電壓。

圖 5:隔離電阻曲線(Maxim Integrated)

結(jié)論

電動汽車處理高電壓和高電流。必須監(jiān)控高壓和低壓板之間的電氣連接、接觸電阻、電流和隔離電阻,以確保安全運行。通過在 EV 電池系統(tǒng)中使用獨特的數(shù)據(jù)采集 IC MAX17852,它具有低噪聲、高性價比、電容隔離菊花鏈通信架構(gòu),可以消除對接線盒專用微處理器的需求。

由于集成了電流檢測放大器,MAX17852還省去了笨重且更昂貴的霍爾效應(yīng)電流傳感器。此外,它還可以在接線盒和電池電壓測量之間實現(xiàn)時間對齊,而快速 SAR ADC 架構(gòu)可以在最短的時間內(nèi)進行多次測量。

-

電動汽車

+關(guān)注

關(guān)注

156文章

12188瀏覽量

232462 -

接線盒

+關(guān)注

關(guān)注

0文章

39瀏覽量

10501 -

電池系統(tǒng)

+關(guān)注

關(guān)注

9文章

390瀏覽量

30001

發(fā)布評論請先 登錄

相關(guān)推薦

愛普生可編程晶振SG-8018系列適用于智能光伏接線盒PLC通信

軒展科技為您揭秘FCB-EV9520L技術(shù)細節(jié),規(guī)格書下載

電視機頂盒信號不好怎么辦 電視機頂盒更新固件的方法

電視機頂盒連接電視的方法 電視機頂盒常見問題及解決辦法

防水接線盒:接線理線的守護者,橋接安全的使者

基于MC33772芯片的電池接線盒方案

恩智浦發(fā)布首款電池接線盒集成電路MC33777

雙管燈的線路怎么接線

UCC14240-Q1 簡化了隔離式柵極驅(qū)動器的 HEV、EV 偏置電源設(shè)計

變頻器外接啟停按鈕如何接線

泰州創(chuàng)達接線盒榮獲IEC TS 63126:2020標準加嚴測試認證證書

如何使用CAN盒測出目標CAN設(shè)備的波特率

hdmi高清線如何接高清盒

東芝半導(dǎo)體擴展80V/100V車載N溝道功率MOSFET的產(chǎn)品線

簡化您的EV接線盒設(shè)計

簡化您的EV接線盒設(shè)計

評論