摘要:介紹了某銅電解廠應(yīng)用安科瑞EMS能效管理系統(tǒng)在生產(chǎn)信息化管理的架構(gòu)思路及方法,從傳統(tǒng)銅電解廠管理模式現(xiàn)狀、打造生產(chǎn)化信息管理系統(tǒng)的必要性及該系統(tǒng)的架構(gòu)設(shè)計(jì)三個(gè)方面進(jìn)行了論述,強(qiáng)調(diào)了傳統(tǒng)電解廠向工業(yè)4.0智能工廠進(jìn)行轉(zhuǎn)變的必要性及迫切性。

0 引言

過去20年,隨著科學(xué)技術(shù)的發(fā)展進(jìn)步,工業(yè)網(wǎng)絡(luò)和計(jì)算機(jī)技術(shù)持續(xù)影響著工業(yè)環(huán)境,物聯(lián)網(wǎng)技術(shù)從最初應(yīng)用于商業(yè)環(huán)境逐步擴(kuò)展至工業(yè)領(lǐng)域。在傳感器技術(shù)、移動(dòng)通信技術(shù)及智能分析技術(shù)快速提升的現(xiàn)狀下,工業(yè)物聯(lián)網(wǎng)技術(shù)已十分成熟。將工業(yè)物聯(lián)網(wǎng)與傳統(tǒng)工業(yè)生產(chǎn)科學(xué)、高效的融合,可大幅提升生產(chǎn)制造效率,有效改善產(chǎn)品質(zhì)量,降低生產(chǎn)成本和資源消耗,最終實(shí)現(xiàn)將傳統(tǒng)工業(yè)提升到智能化新階段的目標(biāo)。隨著銅電解工藝的發(fā)展,銅電解流程工藝設(shè)備、原材料加工設(shè)備以及終端產(chǎn)品處理設(shè)備也得到了飛速的提升。在工業(yè)自動(dòng)化和網(wǎng)絡(luò)信息化高度發(fā)達(dá)的今天,銅電解行業(yè)傳統(tǒng)的設(shè)備管理及生產(chǎn)數(shù)據(jù)管理模式存在生產(chǎn)加工材料成本高、人力資源成本高、設(shè)備管理模式粗放、生產(chǎn)數(shù)據(jù)管理模式單一并缺乏橫縱貫通的立體性等問題,已逐漸失去市場及社會(huì)競爭力。傳統(tǒng)的銅電解廠向工業(yè)4.0智能工廠的轉(zhuǎn)型迫在眉睫。

1傳統(tǒng)銅電解廠生產(chǎn)信息管理模式現(xiàn)狀

1.1 流程工藝管理模式

1.1.1 能源信息管理

銅電解廠通常需要生產(chǎn)水、壓縮風(fēng)、動(dòng)力電、蒸汽四種能源資源,其中,生產(chǎn)水、壓縮風(fēng)與蒸汽需要計(jì)量流量及累計(jì)用量信息,動(dòng)力電需要計(jì)量電量累積量。傳統(tǒng)的管理模式依靠工人的經(jīng)驗(yàn)以及泵的揚(yáng)程功率進(jìn)行估算等方式對能源進(jìn)行計(jì)量,工人需要至生產(chǎn)現(xiàn)場對電量電度表讀數(shù)進(jìn)行記錄。這些方式存在較大的計(jì)量誤差及不確定性,無法做到能源系統(tǒng)的精細(xì)化管理,能源利用效率低,管理模式粗放,從而帶來生產(chǎn)能源成本高,生產(chǎn)過程無法把控等問題 。

1.1.2 工藝參數(shù)分析數(shù)據(jù)管理

為保證陰極銅產(chǎn)品質(zhì)量,銅電解廠通常需要對陽極板含氧量進(jìn)行檢測,按時(shí)按量對電解液的溫度以及電解液的酸度、添加劑成分含量進(jìn)行分析,對陰極銅產(chǎn)品成分進(jìn)行檢測以及電解槽電壓電流數(shù)據(jù)進(jìn)行測量。傳統(tǒng)的方式需要依靠人為抽樣后送至實(shí)驗(yàn)室進(jìn)行化驗(yàn)檢測,該方式存在人力資源成本高、檢驗(yàn)結(jié)果缺乏時(shí)效性以及外部變量不可控等缺陷,對工藝參數(shù)分析數(shù)據(jù)的準(zhǔn)確把控帶來較大的難度。

1.2 設(shè)備生產(chǎn)信息數(shù)據(jù)管理模式

1.2.1 設(shè)備所處理原材料數(shù)據(jù)管理

銅電解廠通常需要行車、陽極整形機(jī)組、陰極剝片機(jī)組、殘極洗滌機(jī)組、電解槽、電解液循環(huán)系統(tǒng)、短接開關(guān)系統(tǒng)以及廠房照明系統(tǒng)等設(shè)備為生產(chǎn)進(jìn)行服務(wù)。傳統(tǒng)的設(shè)備無法對所被處理的原材料數(shù)量、重量、電解槽電流電壓數(shù)據(jù)及進(jìn)出液流量、循環(huán)系統(tǒng)液位、短接開關(guān)狀態(tài)等數(shù)據(jù)進(jìn)行自動(dòng)采集并歸檔分析處理。

1.2.2 設(shè)備零部件生命周期管理

對于傳統(tǒng)的銅電解設(shè)備,無法對設(shè)備的零部件生命周期進(jìn)行準(zhǔn)確的記錄和分析。同時(shí),設(shè)備的點(diǎn)檢潤滑通常是依靠工人的經(jīng)驗(yàn)進(jìn)行處理。由于工人技能的參差不齊,無法對設(shè)備性能進(jìn)行準(zhǔn)確把控及標(biāo)準(zhǔn)化管理,帶來設(shè)備故障率高、生產(chǎn)效率較低、備件成本高且流轉(zhuǎn)率低等問題,給生產(chǎn)帶來較大的成本負(fù)擔(dān)。

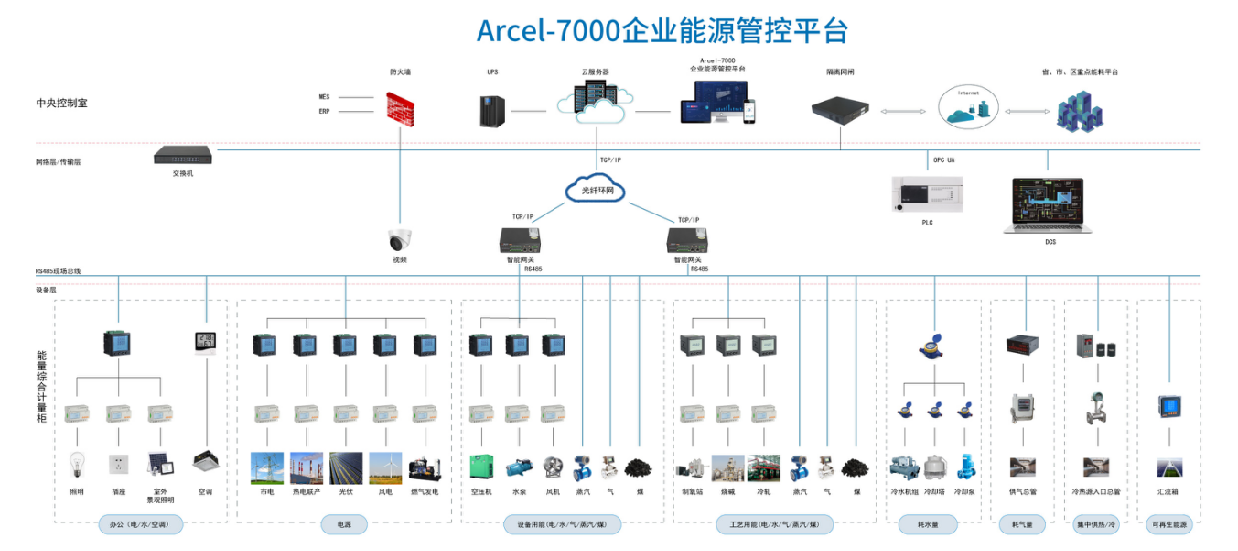

2 EMS系統(tǒng)在銅電解廠生產(chǎn)信息管理方面的架構(gòu)簡述

2.1 工業(yè)物聯(lián)網(wǎng)技術(shù)簡述

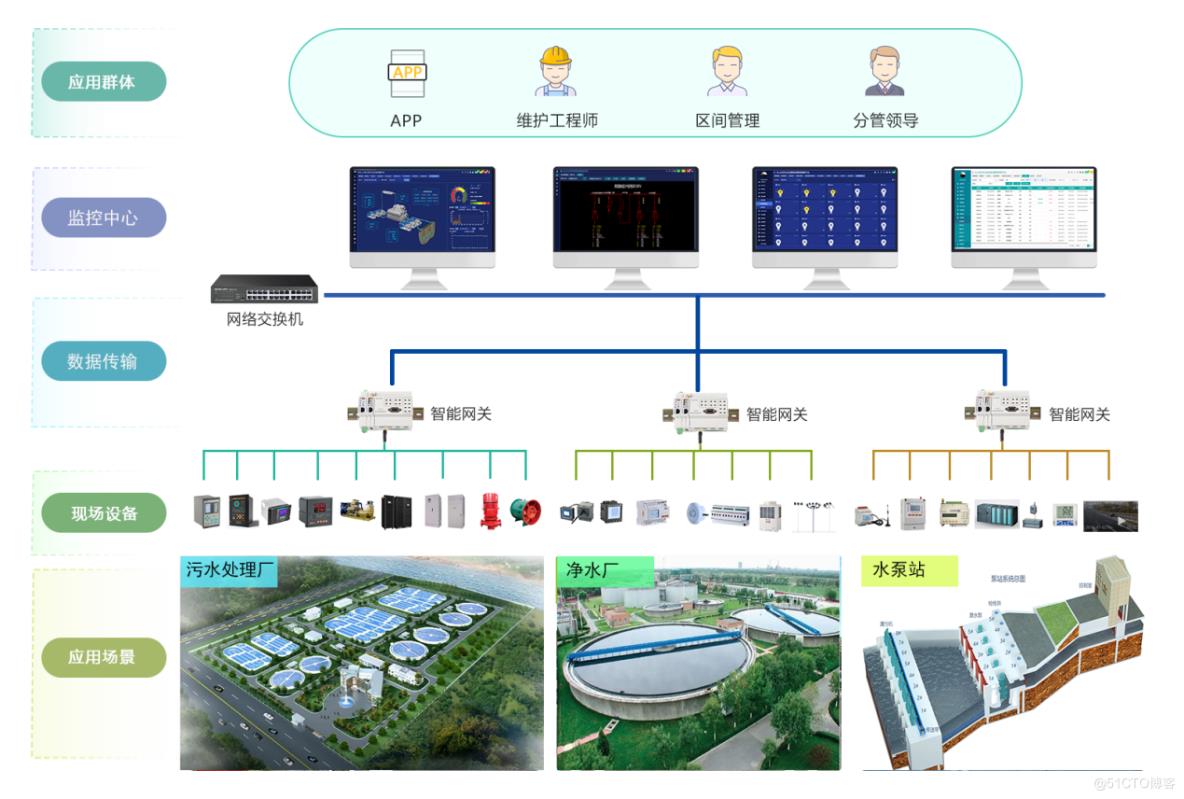

工業(yè)物聯(lián)網(wǎng)通過數(shù)據(jù)、資源和系統(tǒng)的網(wǎng)絡(luò)互聯(lián),實(shí)現(xiàn)生產(chǎn)制造的靈活配置、生產(chǎn)過程的按需執(zhí)行、合理優(yōu)化及制造環(huán)境的快速適應(yīng),是一個(gè)由服務(wù)進(jìn)行驅(qū)動(dòng)的新型工業(yè)生態(tài)系統(tǒng)。工業(yè)物聯(lián)網(wǎng)將具有環(huán)境感知能力的各類終端、不同的計(jì)算模型及工業(yè)無線通信等不斷融入到工業(yè)生產(chǎn)的各個(gè)環(huán)節(jié),將傳統(tǒng)工業(yè)提升到智能化階段,最終實(shí)現(xiàn)生產(chǎn)工藝過程優(yōu)化、生產(chǎn)設(shè)備監(jiān)控管理及能源管理等目的。從銅電解廠生產(chǎn)管理角度出發(fā),通過工業(yè)物聯(lián)網(wǎng)技術(shù),將能源管理、工業(yè)參數(shù)分析、設(shè)備管理數(shù)據(jù)等信息融合到一套完整的生產(chǎn)信息數(shù)據(jù)管理系統(tǒng)當(dāng)中,最終實(shí)現(xiàn)傳統(tǒng)銅電解廠的智能化轉(zhuǎn)型升級。

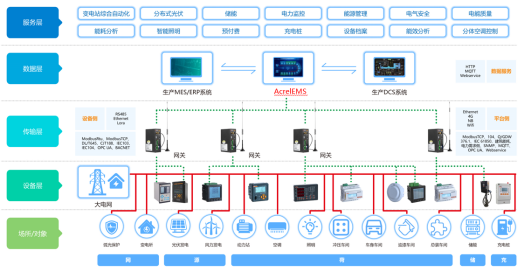

2.2 設(shè)計(jì)依據(jù)及總體框架

基于工業(yè)物聯(lián)網(wǎng)技術(shù)的銅電解廠生產(chǎn)信息管理系統(tǒng)架構(gòu)設(shè)計(jì)以 《國家智能制造標(biāo)準(zhǔn)體系建設(shè)指南 (2018 年版)》 為依據(jù),結(jié)合 《色金屬行業(yè)智能冶煉工廠建設(shè)指南 (試行)》 中提出的總體設(shè)計(jì)及建設(shè)內(nèi)容中的相關(guān)指導(dǎo)意見,充分考慮現(xiàn)實(shí)當(dāng)中銅電解廠生產(chǎn)管理的特點(diǎn)和需求,一套完整的銅電解廠EMS系統(tǒng)應(yīng)由一下幾部分組成:①能源管理系統(tǒng);②工藝參數(shù)監(jiān)測系統(tǒng);③設(shè)備工作數(shù)據(jù)處理系統(tǒng);④設(shè)備生命周期及維護(hù)數(shù)據(jù)管理系統(tǒng);⑤生產(chǎn)信息數(shù)據(jù)分析管理系統(tǒng)。

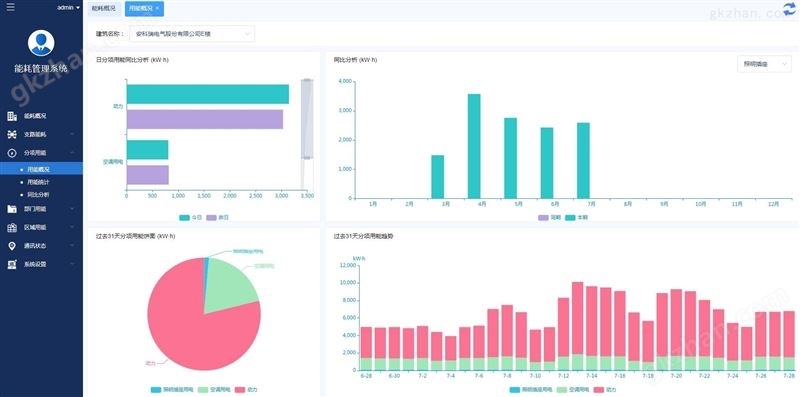

2.3 能源管理系統(tǒng)

銅電解廠的能源管理系統(tǒng)應(yīng)具備以下功能:①水、電、風(fēng)、汽能源的在線數(shù)據(jù)監(jiān)測;②實(shí)時(shí)監(jiān)測數(shù)據(jù)的采集及處理;③形成有用的數(shù)據(jù)報(bào)表對工廠能源系統(tǒng)進(jìn)行管控。

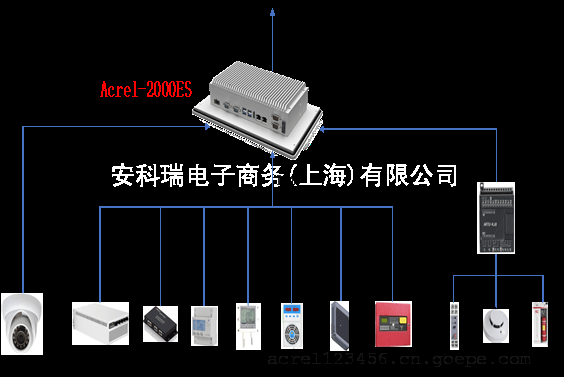

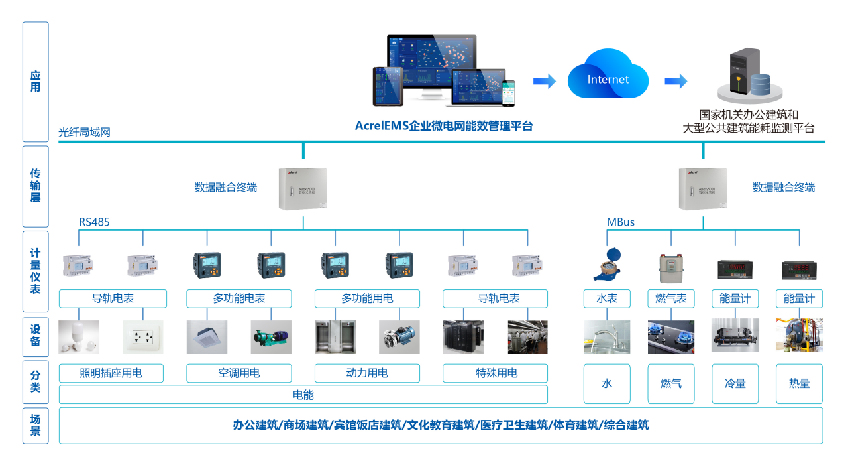

本系統(tǒng)可采用安科瑞EMS能效管理系統(tǒng)以實(shí)現(xiàn)功能。具體配置如下:

1) 選用羅斯蒙特、E+H 等智能儀表廠商所生產(chǎn)的流量計(jì)、壓力變送器以及熱電阻在線測量各區(qū)域所用生產(chǎn)水、壓縮風(fēng)、蒸汽的實(shí)時(shí)流量、壓力和溫度;

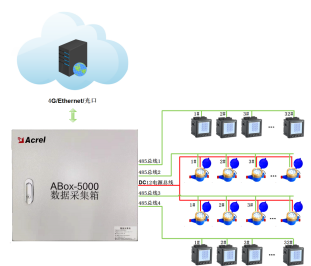

2) 選用安科瑞APM510多功能遠(yuǎn)程智能電度表對廠區(qū)內(nèi)各區(qū)域用電點(diǎn)進(jìn)行電度計(jì)量;

3) 選用ABox-5000數(shù)據(jù)采集箱作為數(shù)據(jù)采集及處理系統(tǒng),可使用多臺(tái)數(shù)據(jù)采集箱分布在工廠區(qū)域內(nèi)各能源信息采集點(diǎn)。

4) 選用AcrelEMS能效管理系統(tǒng)軟件作為系統(tǒng)的上位機(jī)軟件,分別在現(xiàn)場和工廠主控中心設(shè)置工程師站與操作員站,工作人員可在上位機(jī)上對能源數(shù)據(jù)進(jìn)行實(shí)時(shí)監(jiān)測[增加APM510的產(chǎn)品介紹]。

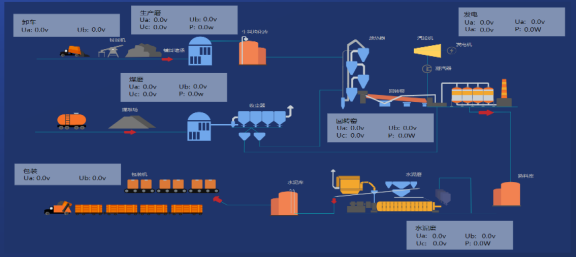

2.4 工藝參數(shù)分析系統(tǒng)

銅電解廠的工藝參數(shù)分析系統(tǒng)應(yīng)具備以下功能:①陽極板含氧量測量;②電解液酸度、濁

度、溫度測量;③電解液成分檢測;④陰極銅成分檢測。

具體配置如下:

1) 配置一臺(tái)自動(dòng)鉆孔取樣機(jī),對陽極板原料進(jìn)行自動(dòng)取樣,該樣品通過機(jī)械手放置進(jìn)入測氧儀檢測區(qū)域,對陽極板含氧量進(jìn)行檢測,其數(shù)據(jù)通過工業(yè)以太網(wǎng)上傳至服務(wù)器,通過ANet網(wǎng)關(guān)與上位機(jī)進(jìn)行數(shù)據(jù)交換;

2) 選取合適的在線測量點(diǎn),配置酸度儀、濁度儀以及熱電阻,對電解液的酸度、濁度和溫度進(jìn)行檢測,其檢測數(shù)據(jù)通過工業(yè)以太網(wǎng)或其他通信方式傳入服務(wù)器,通過ANet網(wǎng)關(guān)與上位機(jī)進(jìn)行數(shù)據(jù)交換;

3) 在陰極銅產(chǎn)品成品出口區(qū)域配置自動(dòng)鉆孔取樣機(jī),通過機(jī)械手將樣品放置進(jìn)入檢測試驗(yàn)設(shè)備內(nèi),對陰極銅產(chǎn)品質(zhì)量進(jìn)行檢測,其檢測數(shù)據(jù)通過以太網(wǎng)或其他通信方式傳入ABox數(shù)據(jù)采集箱再傳入服務(wù)器;

4) 選取合適的取樣點(diǎn),通過機(jī)械手對電解液進(jìn)行在線取樣,將樣品放置在光譜儀檢測區(qū)域內(nèi),對電解液成分進(jìn)行在線檢測化驗(yàn),其檢測數(shù)據(jù)通過工業(yè)以太網(wǎng)或其他通信方式傳入ABox數(shù)據(jù)采集箱再傳入服務(wù)器[加入Abox產(chǎn)品介紹];

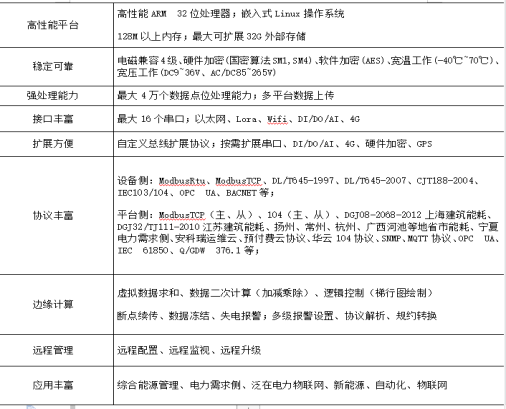

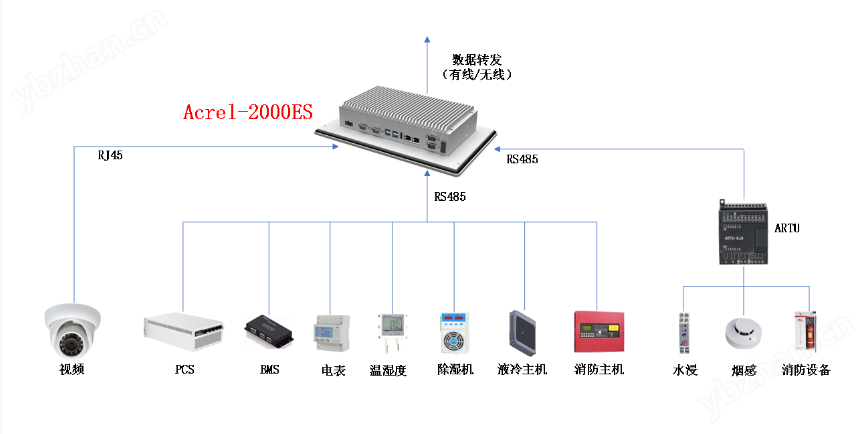

5)ABox-5000系列數(shù)據(jù)采集箱是安科瑞電氣股份有限公司自主研發(fā)的集數(shù)據(jù)采集、數(shù)據(jù)處理、數(shù)據(jù)上傳和邊緣計(jì)算于一體的智能數(shù)據(jù)采集箱。整個(gè)采集箱可以通過RS485串口或網(wǎng)口采集各類水、電、氣終端設(shè)備的數(shù)據(jù),并通過以太網(wǎng)、4G、光纖等通訊方式將數(shù)據(jù)上傳至服務(wù)器或云平臺(tái)。數(shù)據(jù)采集箱采用模塊化,集中式設(shè)計(jì),通過集成各類元器件,方便用戶進(jìn)行現(xiàn)場的施工布線,對終端數(shù)據(jù)進(jìn)行采集和監(jiān)控以及上傳數(shù)據(jù)。本采集箱具有可靠性高、功能較強(qiáng)、維護(hù)方便、性價(jià)比高的特點(diǎn),免去用戶元器件選型的困擾,能幫助用戶快速的完成系統(tǒng)組網(wǎng)。

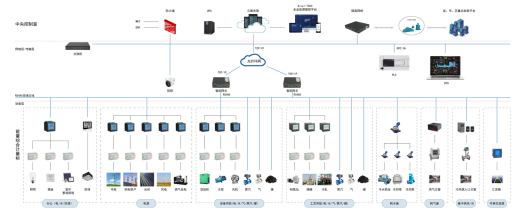

2.5 設(shè)備所處理原材料數(shù)據(jù)管理系統(tǒng)

銅電解廠的設(shè)備所處理原材料數(shù)據(jù)管理系統(tǒng)應(yīng)具備以下功能:①所處理陰陽極板的數(shù)量,重量,板面外形檢測,自動(dòng)判斷合格或廢板功能;②行車起吊陰陽極板數(shù)量及時(shí)間記錄功能;③電解槽短接開關(guān)遠(yuǎn)程操作及狀態(tài)監(jiān)測功能;④電解槽槽電壓及電流無線狀態(tài)監(jiān)測及陰陽極板短路監(jiān)測功能;⑤電解槽進(jìn)出液管道流量狀態(tài)監(jiān)測功能;⑥電解液循環(huán)系統(tǒng)液位、流量及溫度狀態(tài)監(jiān)測功能。

具體配置如下:

1) 根據(jù)陰極銅產(chǎn)量配置陽極整形機(jī)組、陰極剝片機(jī)組、殘極洗滌機(jī)組。要求陽極整形機(jī)組具備陽極板數(shù)量計(jì)數(shù)與累計(jì)、重量計(jì)量與記錄、板身厚度測量與記錄功能;陰極剝片機(jī)組具備陰極板數(shù)量計(jì)數(shù)與累計(jì)、重量計(jì)量與記錄、板面外形檢測與記錄以及堆垛打包功能;殘極洗滌機(jī)組具備極板數(shù)量計(jì)數(shù)與累計(jì)、重量計(jì)量與記錄以及堆垛打包功能。該系統(tǒng)采用主從架構(gòu)的形式,采用PLC 作為地面交換站,并配置服務(wù)器主機(jī),每臺(tái)機(jī)組采用PLC 作為從站,通過工業(yè)以太網(wǎng)功能將數(shù)據(jù)與Anet網(wǎng)關(guān)進(jìn)行交換與傳輸;

2) 采用奧地利 KUNZ 公司或芬蘭 Outotec 公司的全自動(dòng)吊車對陰陽極板進(jìn)行起吊,該行車采用PLC 進(jìn)行控制,可對所起吊的陰陽極板數(shù)量、重量進(jìn)行記錄;行車通過無線通信技術(shù)與Anet網(wǎng)關(guān)進(jìn)行數(shù)據(jù)交換,從而與機(jī)組設(shè)備進(jìn)行連鎖;

3) 開發(fā)一套電解槽槽電壓及電流在線監(jiān)測裝置,同時(shí)具備電解槽內(nèi)陰陽極板短路狀態(tài)監(jiān)測功能,通過Anet網(wǎng)關(guān)無線通信的方式,將數(shù)據(jù)傳入服務(wù)器中,從而實(shí)現(xiàn)遠(yuǎn)程狀態(tài)監(jiān)測的功能;

4) 采用智能型儀表對電解槽出液管道電解液流量進(jìn)行在線監(jiān)測,要求儀表具備無線傳輸功能,將流量數(shù)據(jù)傳入ABox數(shù)據(jù)采集箱,再傳入 EMS系統(tǒng),達(dá)到對流量的監(jiān)測目的;

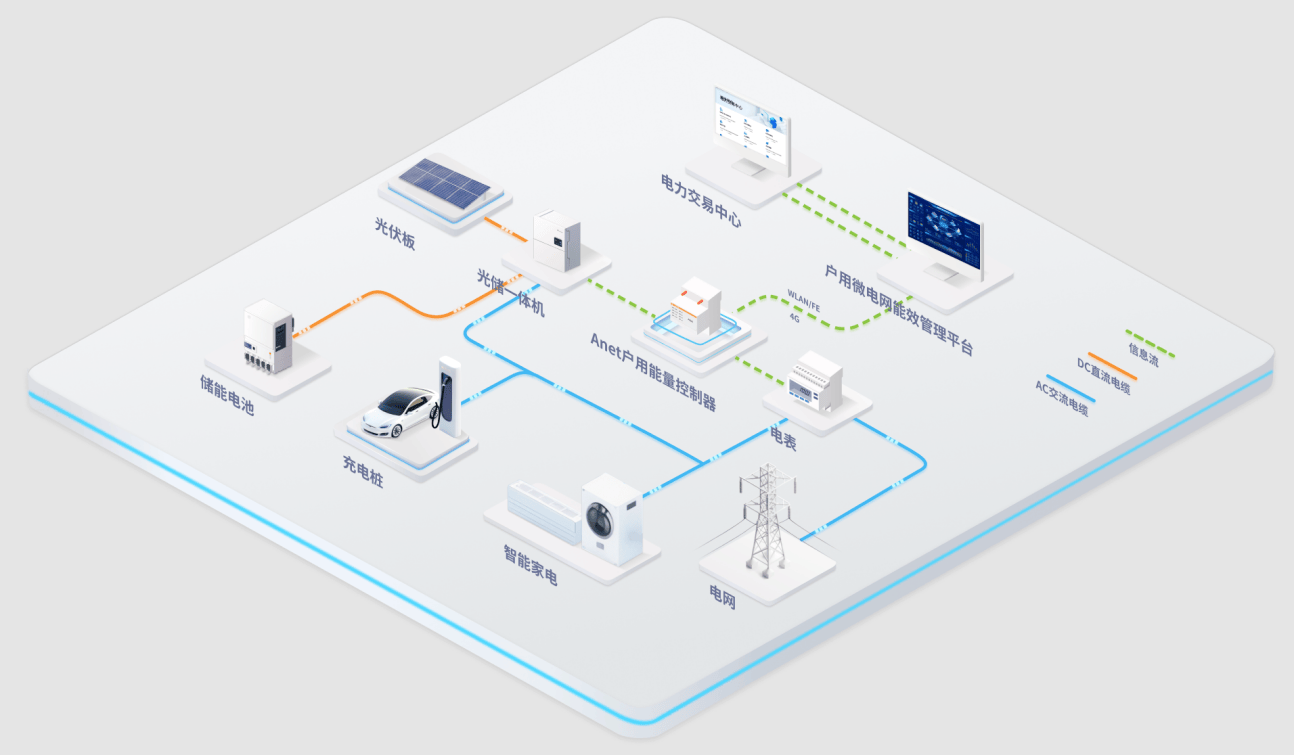

5) 配置一套ABox數(shù)據(jù)采集箱對電解循環(huán)系統(tǒng)的液位、溫度、流量等參數(shù)進(jìn)行狀態(tài)采集與監(jiān)測,要去該系統(tǒng)可與地面站服務(wù)器進(jìn)行數(shù)據(jù)交換,達(dá)到遠(yuǎn)程監(jiān)測和數(shù)據(jù)共享的目的[增加Anet產(chǎn)品介紹]。

2.6 設(shè)備零部件生命周期管理系統(tǒng)

銅電解廠的設(shè)備零部件生命周期管理系統(tǒng)應(yīng)具備以下功能:①動(dòng)作設(shè)備的動(dòng)作次數(shù)計(jì)量;②各活動(dòng)區(qū)域加油潤滑周期記錄及提示;③設(shè)備各區(qū)域及部件點(diǎn)檢周期及點(diǎn)檢內(nèi)容記錄及提示;④設(shè)備各零部件更換記錄、更換原因記錄及更換人員記錄;⑤設(shè)備各零部件對應(yīng)的庫存?zhèn)浼?shù)量及庫存位置記錄,并具備實(shí)時(shí)更新功能。

具體配置如下:

1) 在設(shè)備的關(guān)鍵活動(dòng)零部件上加裝射頻識(shí)別碼,采用射頻識(shí)別技術(shù),向射頻系統(tǒng)定時(shí)發(fā)送設(shè)備動(dòng)作狀態(tài)以及零部件信息;

2) 設(shè)計(jì)一套設(shè)備信息管理系統(tǒng),要求可實(shí)現(xiàn)設(shè)備點(diǎn)檢潤滑周期記錄及提示,設(shè)備零部件更換記錄,更換原因記錄,更換人員記錄;

3) 設(shè)計(jì)一套庫房備品備件管理信息系統(tǒng),可實(shí)現(xiàn)對設(shè)備零部件的精細(xì)化管理。

3 結(jié)語

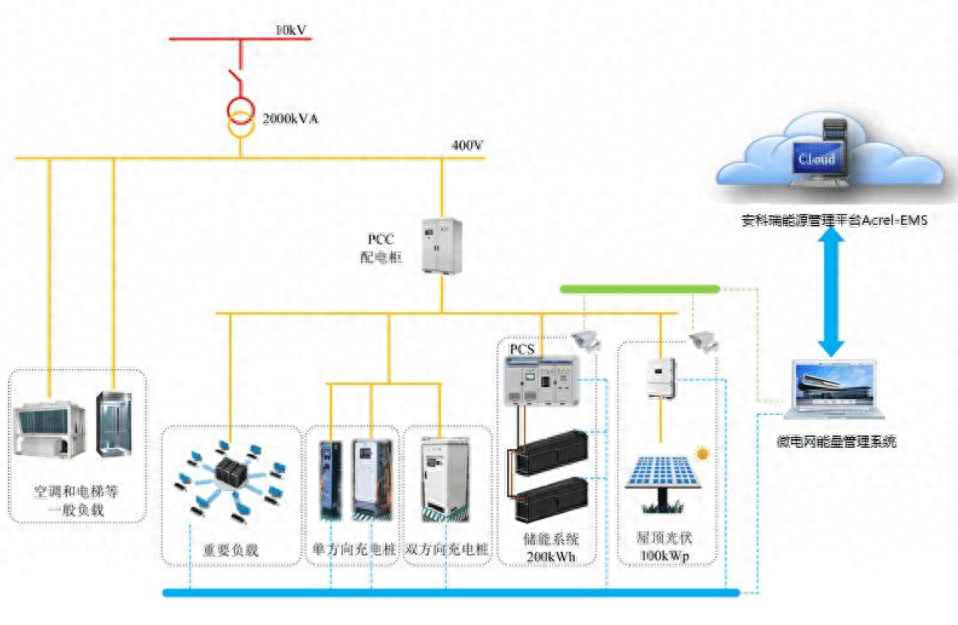

1)AcrelEMS能效解決方案可實(shí)現(xiàn)虛擬生產(chǎn)與現(xiàn)實(shí)生產(chǎn)環(huán)境的融合,采用創(chuàng)新的軟件平臺(tái)及功能服務(wù),讓EMS系統(tǒng)深入到企業(yè)運(yùn)營過程中,促進(jìn)企業(yè)縮短產(chǎn)品的研發(fā)周期,提高生產(chǎn)效率,降低產(chǎn)品制造成本和不良率,有效提升能源利用率;

2)通過不同功能、不同層級的各專業(yè)監(jiān)測模塊的搭建,形成一套統(tǒng)一的包含生產(chǎn)、能源信息化管理系統(tǒng),提升企業(yè)對于綜合信息的把控能力及市場競爭力;

3)該系統(tǒng)的搭建,對于傳統(tǒng)電解廠轉(zhuǎn)型為工業(yè) 4.0 的智能制造工廠具有重要意義。

審核編輯:湯梓紅

-

EMS

+關(guān)注

關(guān)注

2文章

280瀏覽量

38425 -

能效管理

+關(guān)注

關(guān)注

0文章

140瀏覽量

3657 -

安科瑞

+關(guān)注

關(guān)注

0文章

805瀏覽量

2714

發(fā)布評論請先 登錄

相關(guān)推薦

安科瑞能效管理監(jiān)測云平臺(tái)

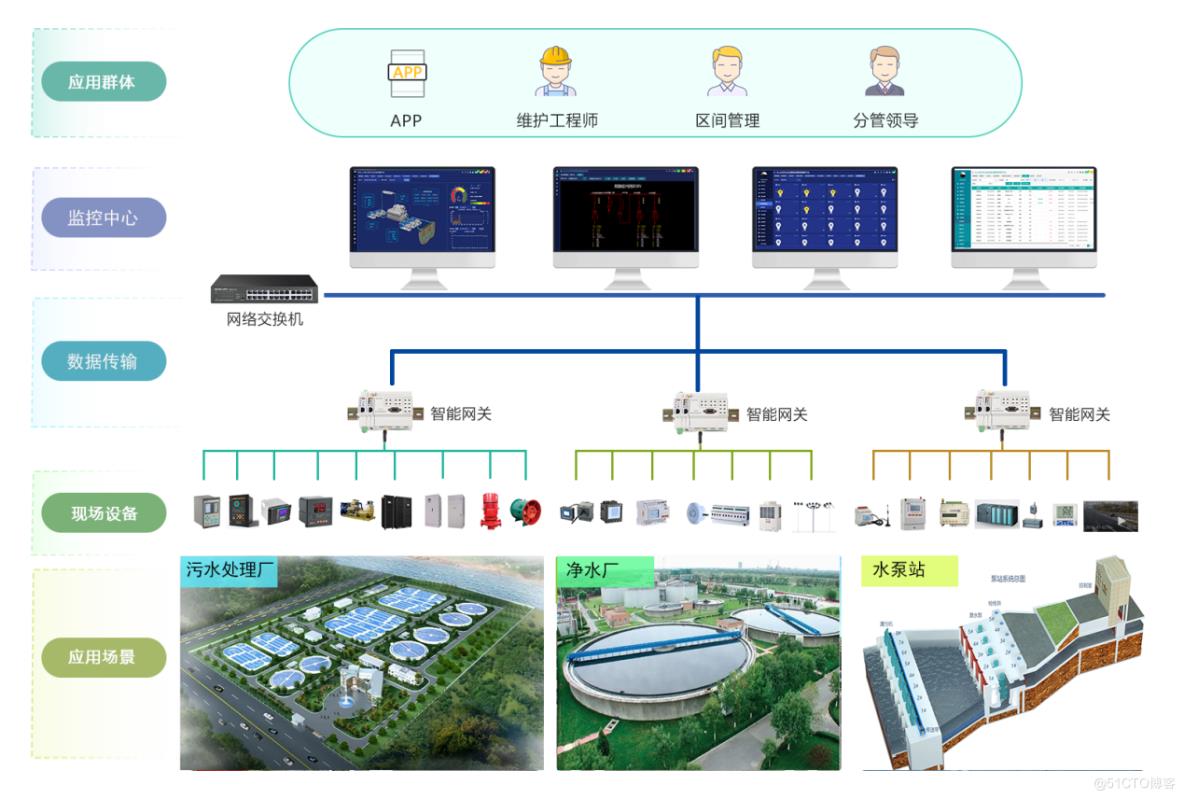

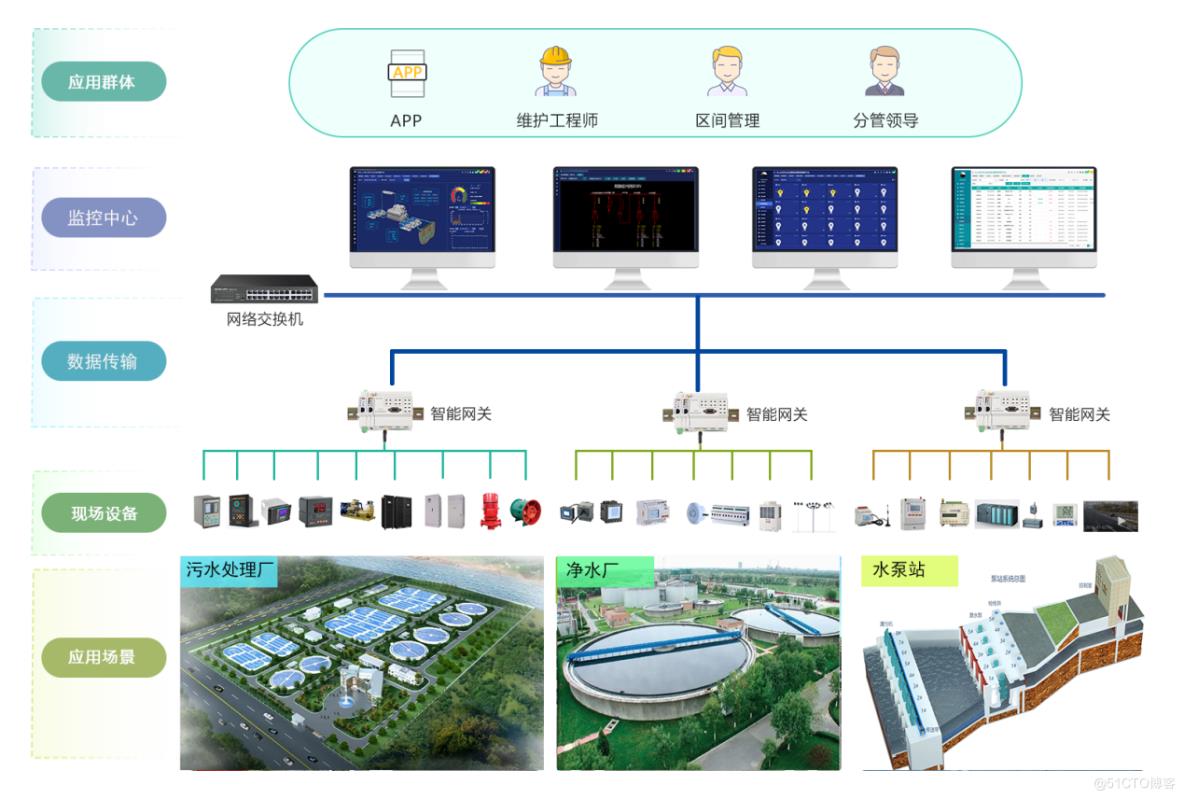

智慧水務(wù)綜合能效管理系統(tǒng)-實(shí)時(shí)了解水務(wù)配電系統(tǒng)運(yùn)行狀況

安科瑞微電網(wǎng)能量管理系統(tǒng)概述

淺析安科瑞儲(chǔ)能能量管理系統(tǒng)在儲(chǔ)能柜中的應(yīng)用

戶用微電網(wǎng)能量管理系統(tǒng)解決方案-安科瑞Home EMS

淺談建筑樓宇電氣安全與能效管理的應(yīng)用與選型

安科瑞建筑樓宇電氣安全與能效管理解決方案

PMS系統(tǒng)是什么?PMS工程生產(chǎn)管理系統(tǒng)的功能

智慧水務(wù)能效管理平臺(tái)-為污水處理的能效管理提供科學(xué)、精細(xì)的解決方案

安科瑞EMS能效管理系統(tǒng)在銅電解廠生產(chǎn)管理的應(yīng)用研究

安科瑞EMS能效管理系統(tǒng)在銅電解廠生產(chǎn)管理的應(yīng)用研究

評論