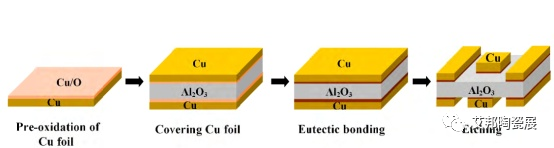

DBC陶瓷基板由于同時具備銅的優良導電、導熱性能和陶瓷的機械強度高、低介電損耗的優點,被廣泛應用于各型大功率半導體特別是IGBT封裝材料。DBC技術是利用銅的含氧共晶液直接將銅敷接在陶瓷上,其制備過程中關鍵因素是氧元素的引入,因此需對銅片進行預氧化處理。

△DBC氧化鋁基板截面形貌,來源:Ning H,Ma,J,Huang F,et al.Preoxidation of the Cu layer in direct bonding technology[J].Applied surface science,2003,211(1):250-258.

一、銅片的氧化工藝

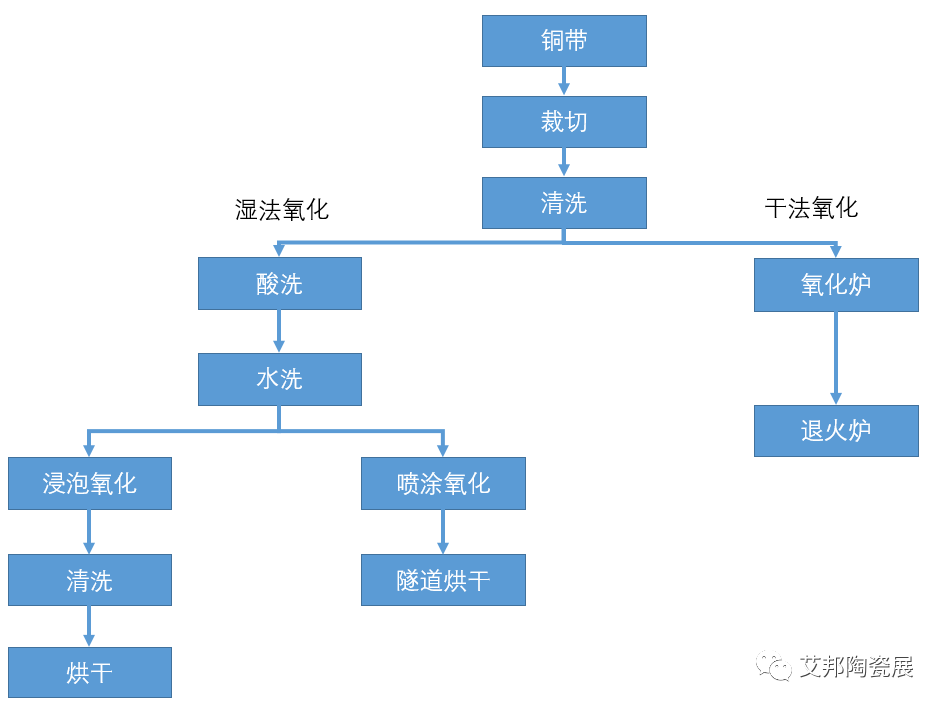

銅片氧化分為濕法氧化(包括浸泡氧化和噴涂氧化)及干法氧化。兩種氧化法均能在銅片表面形成氧化銅或氧化亞銅。

△ 銅片氧化工藝流程圖

1.濕法氧化

①浸泡氧化

先用 3%的稀硫酸對銅片進行酸洗,然后經過噴淋水洗機溢流水洗后,將銅片送入高錳酸鉀及硫酸銅混合溶液(槽液中高錳酸鉀濃度約為 31.6mg/L,硫酸銅濃度約為95.4mg/L)中進行浸泡氧化,氧化后的銅片再經過水洗及三級逆流水洗后進行慢提拉脫水和烘干(溫度約為 100℃),完成浸泡氧化。

②噴涂氧化

噴涂氧化是濕法氧化的一種,僅氧化方式變化為噴涂。噴涂氧化是在對銅片進行酸洗及水洗后,將硝酸錳和硝酸銅混合溶液(濃度約為 3%)對銅片進行噴涂。噴涂后的銅片直接進行隧道窯烘干(溫度約為 200℃)。隧道窯烘干過程中,將噴涂在銅片上的硝酸錳、硝酸銅分解為氧化銅、氧化錳。浸泡氧化和噴涂氧化處理銅片的比例約為 5:5。

2.干法氧化

將銅片送入氧化爐,經電加熱升溫至 600~800℃,氧化 30min 左右,再經風冷退火。

二、濕法氧化VS干法氧化工藝

目前現有行業普遍采用的以銅片高溫退火氧化一體完成后與陶瓷片接觸燒結,也就是干法氧化。但是這種高溫退火、氧化一體的方式存在以下不足:

①氧化不均勻。會直接給后續燒結帶來燒結缺陷,剝離強度變化較大;

②傳送帶痕跡。由于高溫、氧化過程由傳送帶輸送,傳送帶網孔的存在,會影響整個銅片的溫度分布不均勻,留下傳送帶痕跡。燒結后的結果是在CuAl2O3結合面留下對應的痕跡。

③高溫退火、氧化會伴隨著銅的晶粒長大,在后續的燒結過程中,晶粒會繼續長大,對銅的力學性能和表面處理帶來不利影響。

濕法氧化生產出來的銅面晶粒細小,有利于提高銅片的力學性能,消除傳送帶痕跡,和干法氧化主要區別,表現在產品抗彎曲度、耐熱循環性能和剝離強度上,且這三個指標明顯好于干式氧化。濕法氧化產品能夠更好的滿足產品抗彎強度、耐熱循環性能要求。

審核編輯:陳陳

-

DBC

+關注

關注

2文章

55瀏覽量

7824 -

氧化工藝

+關注

關注

0文章

2瀏覽量

6088 -

陶瓷基板

+關注

關注

5文章

216瀏覽量

11481

原文標題:DBC陶瓷基板銅片氧化工藝介紹

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

另辟蹊徑淺談電阻技術之陶瓷基板篇

先進陶瓷材料應用——氧化鋁陶瓷基板

氧化鋁陶瓷基板在電子行業都有哪些應用?

一文了解DPC陶瓷基板工藝流程

DBC陶瓷基板是干什么用的?

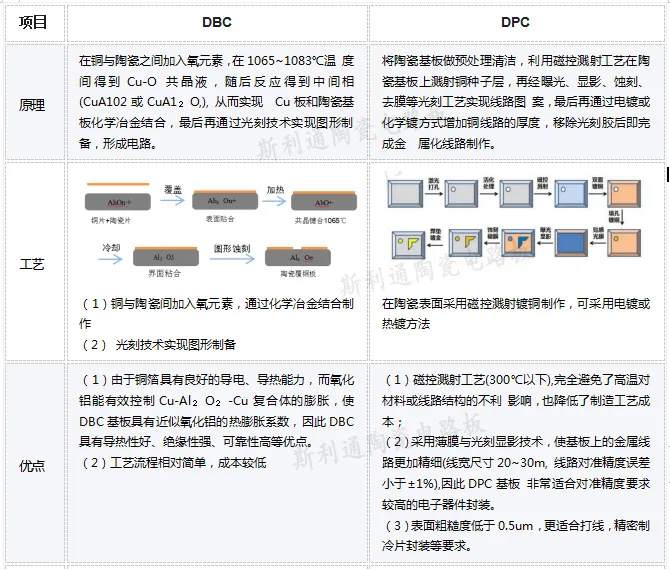

陶瓷基板技術PK:DBC vs DPC,你站哪一邊?

一文介紹DBC陶瓷基板銅片氧化工藝

一文介紹DBC陶瓷基板銅片氧化工藝

評論