電動汽車用電池組的平臺電壓通常達到360~380V,故需要很多電池單體串聯才能達到如此高的電壓。由于各單體用到的材質和工藝過程不會完全一樣,總會存在性能稍差的單體:容量稍低、內阻稍大、自放電稍大等。在頻繁充放電過程中,性能差的單體會更早達到充電截止電壓和放電截止電壓。

若充電均衡或放電均衡電路性能不佳,會造成衰減單體的性能進一步劣化,容量顯著降低,在電池組充電或放電開始不久即達到過充或過放狀態,從而造成嚴重事故(過熱、爆燃)。就目前已經市場化的均衡電路而言,還沒有性能優越的充電均衡電路。

比如:應用最廣泛的被動式充電均衡使用數十毫安級的電流進行分流,對于動輒100Ah以上的車用電池單體而言,幾乎等于沒有作用。而主動式均衡電路結構復雜、成本高、可靠性差、性能一般,很少使用。本文提出一種更具優勢的新充電電路結構,在保證充電效率的前提下,實現單體均壓。

1基本思路

電池組充放電單體的電路連接:電池組放電時,各單體串聯,提供高電壓。而充電時,為摒棄串聯充電的固有缺點(衰減單體過充),需要把所有單體轉化為并聯連接,連接單路充電機,這樣就能在硬件上保證各單體均壓充電。

2關鍵部件

1)對轉換部件的基本要求電池組放電完畢,需要充電時,此時主回路內沒有電流。但在電池組放電及充電時,轉換器件需要經過前述電流,要求壓降盡量低,減少發熱與功率損耗。同時要求體積小、壽命長、工作可靠。

2)轉換器件選型以帶有邏輯控制功能的大電流MOS電路開關為合適。

3原理框圖

以4個單體的串并聯轉換電路為例,以下同。

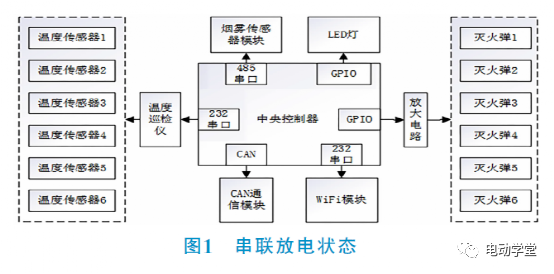

圖1為串聯放電狀態,每個單體通過固態MOS開關內的觸點形成串聯,電池單體與正負母線連接的回路由于2個相應觸點斷開而無效。

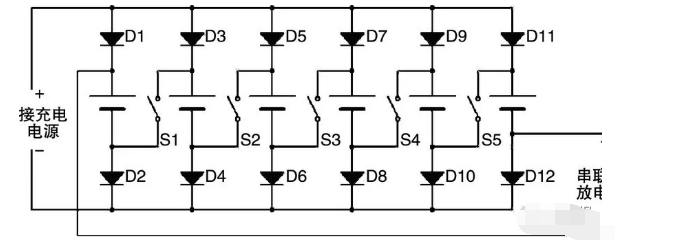

圖2為并聯充電狀態。每個單體通過集成MOS開關內的2個觸點分別與正負母線連接,使得每個單體都并聯在正負母線上,串聯回路觸點斷開而使串聯無效。

圖3為單個MOS開關內部觸點切換原理圖。單片MOS開關內包括信號處理部分和3個觸點回路。其中觸點k1閉合、k2k3觸點斷開,連接在AB端子的單體通過k1觸點成串聯狀態,連接在CD端子的正負母線由于k2k3觸點斷開而無效。各單體串聯后連接正負母線。

圖4為充電狀態的內部觸點說明。其中觸點k1斷開串聯失效,k2k3觸點閉合,連接在AB端子的單體通過k2k3觸點連接到CD端子的正負母線,各單體并聯在正負母線上。

表1為MOS開關內3個觸點通斷邏輯狀態。

4結論

此單體并聯充電電路具有結構簡單、成本低效率高、占用空間小、可靠、市場易接受的優點,能達到與其他復雜昂貴的主動充電均衡電路的相同效果。

-

電動汽車

+關注

關注

156文章

12187瀏覽量

232461 -

放電

+關注

關注

1文章

140瀏覽量

20624 -

電池

+關注

關注

84文章

10675瀏覽量

131325

發布評論請先 登錄

相關推薦

基于高電壓鋰離子電池組的充電方法

為什么要有BMS系統?電池單體的“參謀”與“將軍”!

什么樣的充電方式最好?電動汽車電池組快速充電研究

新型電池組單體電池電壓檢測方法

鋰離子電池組的電氣特性及其快速智能充電技術的介紹

電池組單體并聯充電電路

電池組單體并聯充電電路

評論