來源:RIO電驅動

定子繞組是新能源車用驅動電機的動力心臟,通常指由多個線圈或者線圈組通過不同的繞制方式構成的對稱電路連接回路。

聯合電子自主開發的分離式驅動電機定子繞組

在驅動工況下,當外部的電能通過高壓線束連接到定子繞組的輸入端子時,定子繞組可以將輸入的電能轉換成磁能并存儲在定轉子氣隙中,最終轉換為機械能提供驅動力。

下面我們就從新能源汽車定子繞組發展歷史說起,聊一聊不同的定子繞組技術之間的優劣勢對比。

驅動電機定子

繞組技術發展史

電機繞組的發展史,就是研究如何將更多的銅導體更方便地嵌入到定子鐵芯槽內的過程,從而實現更高的槽滿率。

從驅動電機定子繞組技術的發展歷程看,可以將其劃分為第一代徑向嵌裝繞組技術與第二代軸向嵌裝繞組技術。

01第一代繞組技術:

徑向嵌裝繞組

1888年開始,工業電機上就開始大規模應用徑向嵌裝繞組,初期繞組技術又以分布式圓線徑向嵌裝繞組為主。

聯合電子開發的圓線/扁線徑向嵌裝繞組

1942年前后,又逐漸衍生出集中式圓線徑向嵌裝繞組,隨后到1995年發展出集中式扁線繞組以及分布式波繞扁線繞組。

隨著新能源車用驅動電機市場的發展,上述工業電機領域的繞組技術被逐一應用到驅動電機領域。

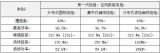

如下表所示為驅動電機典型徑向嵌裝繞組中,分布式圓線繞組、集中式扁線繞組、分布式波繞扁線繞組的主要性能對比(所有的性能對比均為換算到相同電磁設計方案下的典型值):

| 典型徑向嵌裝繞組的性能對比 | |||

| 類別 | 第一代繞組:徑向嵌裝繞組 | ||

|

分布式 圓線 |

集中式 扁線 |

分布式 波繞扁線 |

|

| 槽滿率 | 48% | 55% | 60% |

| 峰值效率 | 96.5% | 96.7% | 96.9% |

| 峰值扭矩 |

310Nm [15s] |

310Nm [20s] |

310Nm [23s] |

| 持續扭矩 | 130Nm | 150Nm | 162Nm |

| 持續功率 | 52kW | 59kW | 65kW |

然而,對于徑向嵌裝式繞組技術,由于其鐵芯槽口極靴形狀的結構設計受限,會直接影響到電機的峰值/持續特性以及NVH性能。

此外在生產工藝上往往還需要手工介入調整,難以實現高節拍(60s以內)的自動化生產。

02第二代繞組技術:

軸向嵌裝繞組

從1958年開始,隨著繞組技術的進一步成熟,第二代軸向嵌裝繞組技術開始進入市場應用,初期的軸向嵌裝繞組也主要應用在大中型工業電機中。

軸向嵌裝繞組是指將半成型或者未經預成型的扁銅線導體,沿定子鐵芯的端面槽口將繞組從軸向方向裝配進鐵芯槽內。

軸向嵌裝繞組的第一個技術分支:Hairpin繞組——

Hairpin繞組

1995年以來,隨著新能源車用驅動電機市場的發展,雷米、電裝、日立、LG、聯合電子、博世等電驅供應商吸收了工業電機中的軸向嵌裝繞組思想,相繼開發了發卡式Hairpin扁線繞組應用于驅動電機,這屬于軸向嵌裝繞組的第一個技術分支。

Hairpin繞組工藝是先將扁線繞組預成型為“發卡”式結構,沿軸向整體裝配進定子鐵芯槽內。

聯合電子開發的同軸式驅動電機Hairpin繞組

由于軸向嵌裝繞組不受極靴形狀的影響,可以大大減少繞組嵌裝所需的裝配預留空間和導體間隙,其槽滿率可以達到70%左右。

Hairpin繞組憑借其優異的功率,扭矩與效率性能迅速占領主流技術市場。

至于第二個軸向嵌裝繞組的技術分支,就是I-Pin繞組——

I-Pin繞組

1966年開始在大型工業電機中的出現的I-Pin繞組結構同樣也被聯合電子、博世等電驅供應商應用到電驅動領域,這屬于軸向嵌裝繞組的第二個技術分支。

I-Pin繞組成型思路是扁線導體不經過預成型,直接將直扁線導體沿軸向嵌裝在鐵芯槽內。

由于I-Pin繞組無需預成型且為單槽裝配,可以進一步降低繞組的裝配預留空間,其槽滿率可以達到74%左右,具有更為優異的功率,扭矩與效率性能。

聯合電子開發的分布式驅動電機I-pin繞組

表2所示為驅動電機典型軸向嵌裝繞組中Hairpin繞組、Ipin繞組的性能對比(所有的性能對比均為換算到相同電磁設計方案下的典型值):

| 典型軸向嵌裝繞組的性能對比 | ||

| 類別 | 第二代繞組:軸向嵌裝繞組 | |

| Hairpin扁線繞組 | I-Pin扁線繞組 | |

| 槽滿率 | 69% | 74% |

| 峰值效率 | 97.0% | 97.2% |

| 峰值扭矩 |

310Nm [25s] |

310Nm [30s] |

| 持續扭矩 | 185Nm | 200Nm |

| 持續功率 | 74kW | 80kW |

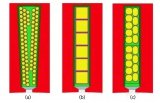

為了方便對比觀察,下表為以上兩表的結合:

| 類別 |

槽滿 率 |

峰值 效率 |

峰值 扭矩 |

持續 扭矩 |

持續 功率 |

|

|

徑 向 嵌 裝 繞 組 |

分布 圓線 |

48% | 96.5% |

310Nm [15s] |

130Nm | 52kW |

|

集中 扁線 |

55% | 96.7% |

310Nm [20s] |

150Nm | 59kW | |

|

波繞 扁線 |

60% | 96.9% |

310Nm [23s] |

162Nm | 65kW | |

|

軸 向 嵌 裝 繞 組 |

Hairpin | 69% | 97.0% |

310Nm [25s] |

185Nm | 74kW |

| I-Pin | 74% | 97.2% |

310Nm [30s] |

200Nm | 80kW |

無論是Hairpin繞組還是I-pin繞組,兩者在結構和工藝可制造性上互有優劣,但是其繞組技術殊途同歸,都是通過提高繞組的槽滿率來提高驅動電機的功率、扭矩與效率性能,用來滿足電驅動市場日益嚴格的技術要求,這也是驅動電機繞組技術發展的本質所在。

審核編輯:湯梓紅

-

新能源

+關注

關注

26文章

5599瀏覽量

107948 -

線圈

+關注

關注

14文章

1839瀏覽量

44632 -

繞組

+關注

關注

2文章

525瀏覽量

19950 -

工業電機

+關注

關注

0文章

98瀏覽量

15748 -

驅動電機

+關注

關注

9文章

416瀏覽量

30799

原文標題:孰優孰劣?5種驅動電機定子繞組技術性能對比

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

H級燒結簿膜繞組線的性能對比測定

高頻型直流充電機性能對比檢驗試驗總結報告

驅動電機定子繞組技術解析

5種驅動電機定子繞組技術性能對比

5種驅動電機定子繞組技術性能對比

評論