近年來,新能源、鋰電行業迅速發展,市場規模不斷擴大。在這個趨勢下,激光技術逐漸成為了鋰電池制造中的重要手段之一。通快(TRUMPF)作為激光技術領域的領先企業,積極投身于新能源、鋰電行業的發展,不斷推出針對鋰電池制造的優質激光解決方案。在不久前舉辦的CIBF電池展上,筆者親臨通快(TRUMPF)展臺,對其在鋰電池制造領域的新產品和新技術展開探討。

維科網·激光:通快集團在動力電池制造領域有哪些創新解決方案?能否介紹一下其中的一些具體應用?

答:通快在動力電池行業有非常多創新的解決方案,這跟我們長期堅持技術創新的理念和開發模式密不可分。

早在2019年的時候,通快就在全球率先導入了環芯光斑解決方案,也就是我們所謂的二合一光纖技術。這項技術替代了傳統的半導體加光纖復合焊接的模式,幫助頭部企業解決了焊接過程中的諸多難題,提高了用戶的效率。

在這套解決方案運行兩年之后,我們又進行了創新,與頭部企業開發了高功率8000W配合大場鏡振鏡(LF)的解決方案。新方案能夠更高速、并且同時能夠覆蓋更多掃描焊點的解決方案,從而幫助客戶提效增質。

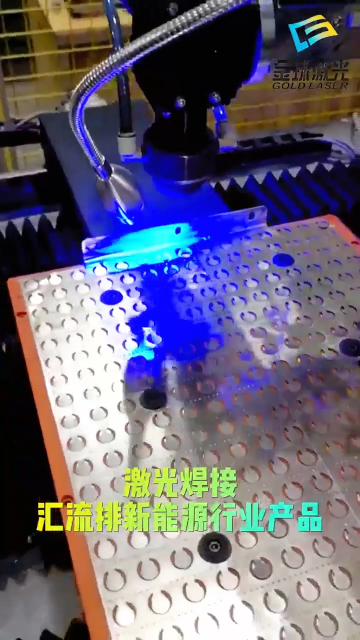

此后在跟客戶合作開發的過程中,我們又創新地提出了飛行焊接的解決方案,在Busbar焊接上有著非常明顯的優勢。這個應用目前全國首例以及全球首例都是采用通快的方案,同時也是配套通快自主研發的8000W高功率激光器。

維科網·激光:本次展會上我們注意到,通快展示了多款新品,其中占據C位的是這款TruFiber 6000激光器和3000W碟片綠光激光器。請您介紹一下這兩款激光器。

答:就像我最開始說的,通快一直秉持創新理念,我們一直在跟終端客戶持續開發不同的電池解決方案。這次我們展出的TruFiber 6000激光器就是圍繞電池行業的應用痛點來開發的。我們這款激光器平移了所有碟片激光器的優勢:例如說我們的一站式解決方案,它可以搭配我們自己的加工鏡頭;例如說我們的閉環功率反饋系統,它可以實時地監測我們輸出功率的穩定性;同時我們還集成了我們碟片激光器內部獨具優勢的光學平臺,促使了我們的光纖可以實現快速插拔,方便客戶維護保養和更換。

總體而言,它不僅平移了所有碟片解決方案的優勢,同時還起到了降本的作用。這也是為了響應我們激光國內電池制造商提質、增效、降本的一個主旋律。此外,TruFiber 6000設備的光束質量相對于碟片也有提升。例如在Busbar的焊接上,我們優化了它焊接的路徑軌跡,以消除它實際焊接過程中形成的牙齦狀問題。

我們也對碟片激光器產品進行了升級。本次展會上推出的3000瓦綠光碟片激光器,它集成了我們的環形光斑技術,在大圓柱電池焊接上有明顯優勢。眾所周知,目前無論是國內還是國外,都在針對圓柱電池不斷地進行創新。以寶馬及特斯拉力推的大圓柱電池,他們在國內、國外的工廠基本都是用通快的綠光激光器,尤其是在銅焊接、負極集流盤焊接、箔材焊接、鋼殼體焊接等等,都必須使用綠光這種高吸收率的波長,才能保證焊接熔深的一致性和焊接過程中的穩定性,從而實現對焊接無飛濺的控制。

維科網·激光:隨著新能源汽車市場的不斷增長,您認為動力電池制造行業未來的發展方向和趨勢是什么?

答:動力電池的發展方向非常明確,一是提速,二是降本,三是過程可視化。通快也一直緊緊圍繞這3個方向進行產品創新。

提速方面,2019年通快真正開始著手推進市場,到今天實現了:Busbar焊接從100mm/s的速度,到現在飛行焊接效率提升了將近50%;電池頂蓋焊接,從傳統復合焊接效率130mm/s,到引入環芯光斑后達到200mm/s的速度;從頂焊到側焊,速度從200mm/s到300mm/s;從側焊到PFO的頂蓋焊接,速度從300mm/s到500mm/s。我們一直在提速的方向上不斷創新開發。

降本方面,剛才介紹的TruFiber激光器就是為響應國內動力電池市場降本需求利用而生的。它平移了所有的碟片設備的優勢以外,同時還起到了降本的作用。

過程可視化方面,無論是我們此次展出的這臺6000W光纖激光器,還是我們的碟片激光器,都集成了光學平臺,內嵌各種各樣的傳感器接口以及過程可視化的接口,為后面工廠實現工業4.0提供了改造的可能性。我們現在也在跟頭部企業合作做可視化的工業4.0方面的開發和創新。

維科網·激光:在中國,通快集團如何與本地企業和合作伙伴共同推動新能源汽車產業的發展?有哪些具體的合作項目或者成功案例?

答:在這里分享一個最近比較火的項目——就是我們的振鏡飛行焊接。在2022年以前,基本上所有的焊接都采用靜態焊接。而我們去年5月份左右跟頭部企業共同開發了飛行焊接,這種焊接工藝的特別之處在于,它的振鏡不是靜態作業的方式,而是機器人帶著振鏡在移動的過程中實現了焊接。這套方案大大提升了終端用戶的焊接效率,幫助頭部企業從原來的一條整線需要兩個焊接工作站,到現在直接縮減成一個工作站,不僅幫它們實現了降本的訴求,還幫他們大提升了焊接效率。

在這條技術線開發完成之后,頭部企業緊接著又給我們提了新的要求,因為他們從CTP模組轉變成了CTC模組,后者對于飛行焊接的要求會更高。客戶平臺可能從100多個焊點轉變成了400多個焊點,因此我們不僅在焊接效率方面要提升,對每個位置的精確度也有更高的要求。我們集成了我們的微生態系統,集成了我們多點位補償功能,來滿足CTC大電池的焊接需求。

維科網·激光:未來通快在電動汽車產業還有布局?

答:在整個新能源汽車領域,通快不僅在動力電池方面持續深耕,同時還在電控、電機等方面均有相關的前瞻布局和前沿開發。在動力電池的前瞻布局方面,通快進行了VCSEL的相關開發。在電機領域,通快用高功率6000瓦或者8000瓦集成環芯光斑技術,解決了Hairpin焊接的飛濺問題,實現了一種幾乎無飛濺的焊接工藝。

在電控方面,像BMS系統一些銅觸點的焊接,它必須要應用到一些綠光激光器,因為它對于飛濺的容忍度幾乎為0,一旦有飛濺落在電控的PCB板上,整個電路板就直接損壞了。通快能夠為電控行業提供綠光的脈沖激光器、綠光的連續激光器,高功率連續激光器,非常有效地解決了電控行業的焊接飛濺問題。

總結來看,通快在電池、電機、電控3個方面都有投入。目前主要的發展方向還是緊跟國內電池行業的步伐,同時我們圍繞開展的客戶需求的過程可視化,像OCT流程監測系統、功率補償系統,保護鏡實時監測系統,我們都在跟客戶共同開發新的解決方案。

審核編輯黃宇

-

新能源

+關注

關注

26文章

5604瀏覽量

107963 -

激光

+關注

關注

19文章

3251瀏覽量

64853 -

電池

+關注

關注

84文章

10677瀏覽量

131329

發布評論請先 登錄

相關推薦

武漢鐳宇科技激光焊錫技術助力新能源行業高效制造,推動綠色發展

激光焊接機:新能源動力電池焊接的高效解決方案

解決方案丨EasyGo新能源系統實時仿真應用

EMS/PCS/BMS/充電樁/逆變器新能源設備處理器選型-米爾嵌入式

新能源熱門方案_汽車充電樁/槍 Demo

新能源汽車快充時代:技術迭代與市場變革的交匯點

把握新能源風口 通快激光做了哪些升級?

把握新能源風口 通快激光做了哪些升級?

評論