雖然激光焊接(LBW)以及電子束焊接(EBW)的擁護(hù)者們分別對(duì)其青睞的技術(shù)大加贊揚(yáng),但在許多情況下用戶(hù)的最佳選擇可能是同時(shí)采用這兩種技術(shù),尤其是在焊接復(fù)雜結(jié)構(gòu)以及滿(mǎn)足高品質(zhì)冶金需要的情況下更是如此。

如果元件在設(shè)計(jì)時(shí)就考慮到要使用激光焊接和電子束焊接這兩種焊接技術(shù),那么在單個(gè)加工廠內(nèi)采用激光焊接和電子束焊接技術(shù)則可以簡(jiǎn)化加工過(guò)程,例如焊接傳感器、醫(yī)療裝置以及成品中需要真空密封的產(chǎn)品。

通常在以下情況中需要使用這兩種焊接技術(shù):最終的配件尺寸對(duì)于現(xiàn)有的電子束焊接室而言太大,配件中的某些部件不適合真空處理(例如液體);或者焊接深度較淺并且非關(guān)鍵,因而不必采用較為昂貴的電子束焊接。

激光焊接

激光焊接采用連續(xù)激光(CW)或者脈沖激光,其優(yōu)點(diǎn)是能提供更簡(jiǎn)單的焊接工具和更短的焊接時(shí)間。如果采用連續(xù)激光系統(tǒng),輸出功率是連續(xù)的;脈沖激光系統(tǒng)通過(guò)調(diào)制輸出激光脈沖序列。不論使用連續(xù)光源還是脈沖光源,焊接時(shí)都要將激光束聚焦到待焊工件表面。

激光束的高能量密度使得材料表面更快達(dá)到液化溫度,從而獲得更短的光束作用時(shí)間。因此,激光能量耗散到材料內(nèi)部的時(shí)間更短,這便可以獲得更小的熱影響區(qū)和更小元件的疲勞值(fatigue debit)。可以對(duì)光束能量進(jìn)行操控以產(chǎn)生所需的脈沖形狀。通過(guò)重疊單個(gè)脈沖可以產(chǎn)生焊縫。由于在脈沖間存在短暫的冷卻周期,這可以減小熱輸入,這對(duì)于焊接熱敏感材料而言是一大優(yōu)點(diǎn)。

連續(xù)激光的穿透深度可以超過(guò)0.5英寸,而脈沖激光則僅能達(dá)到0.030~0.045英寸。穿透深度可能會(huì)隨激光系統(tǒng)的不同而有所變化,并且將在很大程度上取決于加工參數(shù)的選擇和焊口設(shè)計(jì)。

由于這類(lèi)焊接過(guò)程的熱源是光能,因此需要考慮焊接材料的反射率。例如金、銀、銅以及鋁需要更強(qiáng)的能量輸入。一旦材料熔化,其反射率就會(huì)下降,并且該過(guò)程的熱導(dǎo)將導(dǎo)致向下穿透。

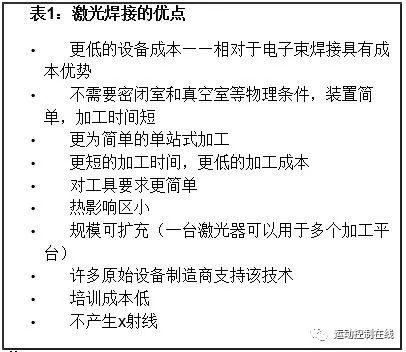

如上所述,由于激光具有較高的功率密度,因此其熱影響區(qū)小,從而確保了關(guān)鍵元件不會(huì)受到損傷。因此,激光焊接這對(duì)于醫(yī)療設(shè)備、電子元件、傳感器以及其他精密設(shè)備而言更具優(yōu)勢(shì)。激光焊接會(huì)不產(chǎn)生任何x射線(xiàn),并且可以通過(guò)自動(dòng)化和機(jī)器人很方便的進(jìn)行控制。通常激光焊接對(duì)工具的需求也非常簡(jiǎn)單,而且不需要密閉室或真空室等物理?xiàng)l件。較短的作用周期意味著成本優(yōu)勢(shì),并且不會(huì)犧牲焊接質(zhì)量。表1列出了連續(xù)激光和脈沖激光焊接的優(yōu)點(diǎn)。

電子束焊接

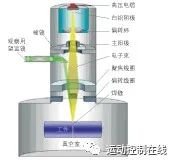

電子束焊接由于具備更深的穿透深度、不存在污染等優(yōu)勢(shì),已經(jīng)被很多行業(yè)廣為采用。電子束焊接可以焊接其他方法無(wú)法實(shí)現(xiàn)的耐高溫材料和各種金屬材料。圖1顯示了用高速電子束聚焦后轟擊工件。電子束的動(dòng)能轉(zhuǎn)化為熱能,成為熔合工件的驅(qū)動(dòng)力。電子束焊接不需要額外的過(guò)濾材料,并且變形最小。利用超高能量密度能夠獲得較高的穿透深度和較高的徑深比,真空環(huán)境確保焊接過(guò)程無(wú)污染。對(duì)于焊接含鈦和含鎳的超合金而言,真空環(huán)境至關(guān)重要。

|

| 圖1:電子束焊接 |

然而,真空條件下工作的主要優(yōu)點(diǎn)是能夠精確地控制電子束。電子與空氣分子相互作用時(shí)會(huì)發(fā)生散射,而真空條件能夠降低周?chē)鷼鈮海瑥亩軌蚋泳_地控制電子束。

現(xiàn)在的真空室配備先進(jìn)的密封層、真空傳感器以及高性能的氣泵系統(tǒng),以實(shí)現(xiàn)快速抽真空,并能加快處理時(shí)間。這一優(yōu)勢(shì)使得真空室中的電子束可以聚焦到0.3~0.8mm的直徑。

通過(guò)引入用于高級(jí)部件控制的最新微處理控制和系統(tǒng)監(jiān)控功能,可以將各種尺寸和各種體積的部件焊接在一起,而且不會(huì)引起更小元件的過(guò)多熔化。通過(guò)精密控制電子束直徑和傳輸速度,可以焊接厚度從0.001英寸到幾英寸的材料。以上這些優(yōu)勢(shì)使得電子束焊接成為了一項(xiàng)極為可靠的焊接技術(shù)。

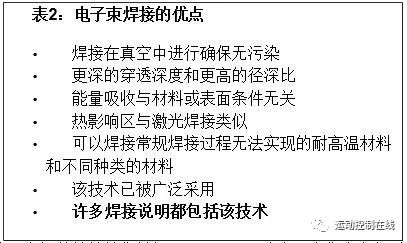

電子束焊接過(guò)程對(duì)工件產(chǎn)生少量的熱沉積,以保證最小的變形,因此無(wú)需再對(duì)成品部件進(jìn)行額外處理。表2列出了電子束焊接的主要優(yōu)點(diǎn)。

人們會(huì)在長(zhǎng)時(shí)間內(nèi)使用電子束焊接技術(shù)。由于大多數(shù)電子束焊接都是在真空室中進(jìn)行的,因此該技術(shù)特別適用于焊接一些先進(jìn)的材料,例如用于航空、發(fā)電、醫(yī)療以及核工業(yè)中的材料。這些材料均需要在真空中制造加工,以避免受到開(kāi)放環(huán)境中的氧氣和氮?dú)獾挠绊憽?/p>

電子束焊接中,用戶(hù)不需要擔(dān)心焊接環(huán)境的清潔程度。除了提供理想的焊接環(huán)境外,新的電子束焊接控制可以使電子束產(chǎn)生更快的電磁偏轉(zhuǎn),以便調(diào)整焊接區(qū)以及周?chē)鷧^(qū)域的熱量輸入,從而獲得最佳的材料性質(zhì)。

例如,僅僅通過(guò)快速調(diào)整電子束位置、焦點(diǎn)以及功率,快速偏轉(zhuǎn)技術(shù)能夠同時(shí)實(shí)現(xiàn)預(yù)熱、焊接以及焊后加熱。這使得焊接“過(guò)去難以焊接、甚至是不可能焊接”的合金成為可能。

在用于柴油機(jī)引擎中的渦輪增壓機(jī)制造中,電子束焊接的應(yīng)用正日趨增長(zhǎng),這是主要是因?yàn)樵摷夹g(shù)能夠提高渦輪增壓機(jī)的能效。渦輪增壓機(jī)的作用是對(duì)進(jìn)入柴油機(jī)引擎的燃料和空氣混合物增壓。

目前許多客車(chē)以及商用車(chē)的引擎都配備了渦輪增壓機(jī)。通常渦輪增壓機(jī)的制造商們采用常規(guī)的慣性摩擦焊接技術(shù),將熔模Inconel輪焊接到碳鋼軸上。盡管這種焊接方法能夠產(chǎn)生強(qiáng)度足夠大的焊點(diǎn),但是焊接后期的加工、打磨以及熱處理操作成本高昂,并且非常費(fèi)時(shí)。渦輪增壓機(jī)制造商的另一個(gè)選擇是采用電子束焊接,目前該技術(shù)已被多家領(lǐng)先的制造商所采用。”

電子束焊接部件所需的焊后加工以及熱處理最少,并且與其他熔合焊接過(guò)程不同的是,電子束焊接不需要保護(hù)氣體。電子束焊接能夠獲得很好的焊接質(zhì)量,可以對(duì)所有過(guò)程參數(shù)進(jìn)行精確控制,并且整個(gè)過(guò)程可以完全實(shí)現(xiàn)自動(dòng)化。

兩種焊接技術(shù)的并用

電子束焊接和激光焊接都有著各自的優(yōu)點(diǎn),實(shí)際上,許多元件在設(shè)計(jì)的時(shí)候就考慮到了要在制造加工過(guò)程中使用這兩種焊接技術(shù)。在這些情況下,在制造加工過(guò)程中采用這兩種焊接技術(shù)無(wú)疑將加快制造過(guò)程。

激光焊接通常用于焊接較薄的鋼板部件和厚度在1/3英寸至1/2英寸之間的機(jī)加工部件。另外,激光焊接也適用于那些無(wú)法在真空室中焊接的部件。

一些部件以及它們相關(guān)的焊接夾具的尺寸可能太大而無(wú)法放進(jìn)電子束焊接所使用的真空室中。除了尺寸方面的問(wèn)題外,如果待焊元件中包含能夠?qū)φ婵毡卯a(chǎn)生影響的液體,此時(shí)激光焊接便是很好的選擇。

如果焊接非關(guān)鍵部件或者焊接深度較淺,在這種情況下沒(méi)必要使用成本更高、焊接質(zhì)量更高的電子束焊接,此時(shí)同樣可以選擇激光焊接。電子束焊接開(kāi)始前需要花幾分鐘的時(shí)間來(lái)抽真空,對(duì)于非關(guān)鍵焊接而言完全沒(méi)必要浪費(fèi)這段時(shí)間。 如果元件成本較高,并且焊接過(guò)程會(huì)受益于真空環(huán)境(例如焊接鈦和鎳合金)、或者焊接深度超過(guò)1/3~1/2英寸、或者激光束很難與焊接材料產(chǎn)生相互作用(例如鋁合金),在這些情況下可以選擇電子束焊接。

上述例舉了采用電子束焊接和激光焊接這兩種技術(shù)的焊接實(shí)例——燃?xì)鉁u輪部件的焊接,其中電子束焊接技術(shù)用于深度焊接和最小變形焊接,激光焊接技術(shù)用于處理金屬板表面的細(xì)部處理。

DMC640MH激光焊接系統(tǒng)優(yōu)點(diǎn):

工作過(guò)程中,如焊接點(diǎn)線(xiàn)位時(shí),我們可對(duì)激光器輸出的激光功率進(jìn)行有效的控制,根據(jù)每個(gè)焊接點(diǎn)的特性控制不同焊點(diǎn)時(shí)匹配的激光功率,從而保證激光焊接質(zhì)量,避免出現(xiàn)PCB板燒板或虛焊現(xiàn)象。

預(yù)送錫焊接工藝,降低上錫難度,提升上錫準(zhǔn)確率,解決焊料多寡一致性問(wèn)題。

-

焊接

+關(guān)注

關(guān)注

38文章

3226瀏覽量

60118

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

激光焊接技術(shù)在超薄材料焊接的應(yīng)用案例

藍(lán)光激光焊接技術(shù)在焊接不銹鋼-紫銅焊接的工藝應(yīng)用

大研智造激光錫球焊接:革新PCBA焊接技術(shù)

激光焊接技術(shù)在焊接醫(yī)療編織網(wǎng)的工藝應(yīng)用

ISO-5817:2003-鋼、鎳、鈦及其合金熔焊接頭(不包括電子束焊接)缺陷的 質(zhì)量等級(jí)

激光焊接技術(shù)在焊接鎳鉻合金的工藝優(yōu)勢(shì)有哪些

無(wú)處不在的“電子束”

激光焊接技術(shù)在焊接醫(yī)療導(dǎo)管中的工藝特性

激光焊接技術(shù)在焊接微創(chuàng)手術(shù)刀的應(yīng)用

藍(lán)光激光焊接機(jī)在焊接銅管的技術(shù)應(yīng)用

激光焊接和電子束焊接:兩種焊接技術(shù)的并用

激光焊接和電子束焊接:兩種焊接技術(shù)的并用

評(píng)論