摘 要:為了改進前車燈檢測模塊的設計與制造方案,對前車燈加工與檢測模塊的設計難點進行了分析,提出了模塊的結構設計方案并裝備了前車燈模塊前側面開粗加工布置、對前車燈模塊進行了二次開粗,半精加工和時效處理的加工布置,并給模塊制造工藝,數控加工工序進行設計。應用測試表明:該前車燈模塊設計方案具有很高的可靠性,且和鄰近模塊聯接面無色差、匹配度好、支持實際車燈和模塊之間的互換性等特點,可為相似產品的設計和制造提供參考依據。

關鍵詞:前車燈模塊; 主模型檢具; 開粗; 半精加工; 精加工

1、前車燈模塊結構與檢測標準

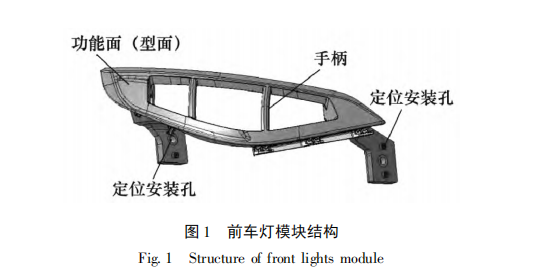

前車燈模塊在汽車主模型中的位置比較特殊,其所處位置不僅與翼子板相連,還與前保險杠、機罩模塊相連[1]。將此模塊安裝在汽車主模型框架上,可以展現車體中前大燈的狀態。如果將真實車燈與接頭互換,可以檢測出各孔位置度、周邊輪廓度、車燈實物面差、零件之間的光順度與間隙,觀察車燈光照情況,感受整體視覺效果[2],因此前車燈模塊結構在汽車主模型檢具中被稱為前車燈檢測模塊。為探究前車燈模塊結構特點,討論了前車燈檢測模塊設計方法。前車燈模塊結構如圖 1 所示。

模塊檢測功能和用戶提供的前燈表面數據基本一致,模塊精度檢測標準值設置為:前燈模塊表面光潔明亮,其連接模塊間刀紋走向須相同,接口處無色差,無氣孔。設定該參數的檢測標準:模塊表面粗糙度不大于0.8;面輪廓度偏差應不大于±0.1 mm;相鄰模塊間間隙差保持在±0.1 mm內;線輪廓度的偏差在±0.1 mm范圍內;所述定位安裝孔的位置度偏差小于0.1 mm。

2、前車燈檢測模塊設計

1、前車燈加工及檢測模塊設計難點

由于前車燈模塊為鏤空結構,剛性相對小一些,邊緣厚度參數數值較小,加工過程中容易出現變形問題,因此該模塊的加工工藝需要配合參數檢測。根據變形檢測結果,采取相應熱處理,從而達到控制模型變形的目的。

考慮到前車燈模塊多為鍛鋁毛坯銑削而成,需多次更換裝夾位置才能完成反、正兩面的處理[3]。為達到這一設計要求,必須確保調換裝夾位置的加工工藝基準的一致性,并依據檢測結果進行精修處理。

模塊加工材料彈性模量較高、熔點較低、在加工過程中易出現積屑瘤而使工件質量下降[4]。為滿足加工質量標準的要求,通過控制車間溫度的辦法,用檢測裝置對加工溫度進行檢測,并依據監測結果對瞬時溫度進行適當的調整,使其不大于30°C,以避免加工材料的形變。

模塊形態不規則,多處壁厚加工標準數值偏小,增加了加工難度,且加工過程中裝夾容易發生變形[5],因此要求設計的模塊必須配備多個輔助支撐,盡可能縮小加工變形量。

2.模塊結構設計

前車燈模塊結構中布設了 2 個操作手柄,為了滿足整體外觀工藝和手柄強度需求,本設計模型將其與本體無縫連接,打造一體化裝置。選取的加工工藝為裝夾工藝( 正面加工的同時,吊裝其反面) ,對兩個不同高度的裝配面采取吊裝處理,以提高結構剛性。另外,本結構中還添加了 2 個小型吊裝平面,作為剛性增強輔助工具。

為達到車燈模塊加工標準,必須對模塊加工方案進行優化設計,嚴格按照加工基準,合理安排加工方案[6]。針對前車燈模塊的加工需求,進行了多個重要工序加工方法的設計,具體包括開粗和半精加工等。

3.前車燈模塊反面開粗加工安排

模塊開粗是加工過程中的一個重要過程,需要對模塊的變形進行嚴格把控。反面開粗為模塊開粗操作中的首要步驟,毛坯拐角為初始基準進行開粗。考慮材料用量的控制,反面開粗給它留了2組吊裝凸臺,一組做斜立輔助,一組做正立輔助。由于模塊在加工過程中易發生變形的問題,本次加工的工藝方案是分兩次進行開粗。第1次開粗是反面開粗并留出2.5 mm的余量。第2次開粗采用正面開粗方式,起吊所用刀具采用斜立輔助起吊凸臺方式,其余1組起吊凸臺用作正面半精加工刀具以減小毛坯高度尺寸。

4.前車燈模塊正面開粗加工安排

完成反面開粗后,開始對模型采取正面開粗處理,其加工基準與反面開粗相同,采用的加工工具為斜立輔助凸臺。考慮到后續需要施工裝夾和刀完成加工操作,此處未使用正立輔助工具,而是將其預留,與此同時,根據加工需求鉆好吊裝孔。完成正面開粗后,同樣預留余量 2. 5 mm。后續半精加工、第二次正面開粗加工,以正立方形基準凸臺為準。

5.前車燈模塊第二次開粗、半精加工與時效處理加工安排

(1)時效處理

模塊的時效處理分為 3 個環節,分別為自然時效處理、人工時效處理、自然時效處理。第一次自然時效處理發生在第一次開粗結束,處理持續時間約為 7 d,主要起到模塊中殘余內應力消除作用。人工時效處理發生在第二次開粗結束后,第二次自然時效處理發生在半精加工后。

(2)第二次開粗

在完成第1次自然時效處理后進行第2次開粗加工。仍將反面加工先行,鋪設對刀基準作為方形基準凸臺,采用等高基準凸臺,正面輔助吊裝凸臺進行加工,銑去位于型號反面斜立輔助吊裝凸臺并在開粗時留出1 mm余量。在模型前表面采用二次開粗的加工方法,對刀基準不變,以高度一致的前表面輔助吊裝凸臺為開粗工具銑去位于模型前表面的斜立輔助吊裝凸臺并在開粗完成后留出1 mm余量。

(3)半精加工

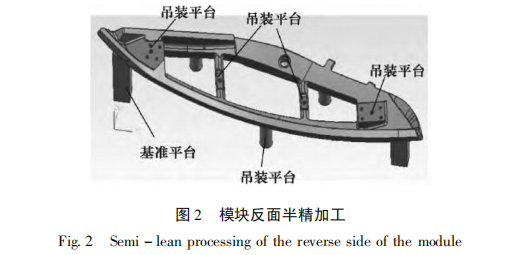

利用人工時效處理開粗模塊,使其結構中殘余內應力有所降低,而后開啟半精加工。以反面為先,以基準凸臺為加工標準,銑掉位于反面的正立吊裝凸臺。模塊反面半精加工如圖 2 所示。

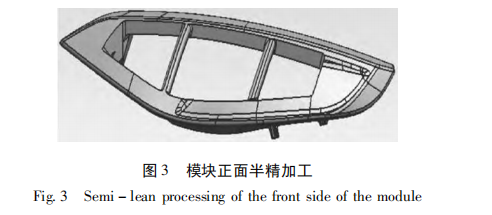

加工過程中,以 4 塊吊裝平面作為首要處理對象,銑掉后鉆吊裝孔,按照理論參數標準,嚴格控制 4 塊吊裝平面的高度,要求保持一致。此項加工工藝實施后的余量設置為0. 1 mm。對模塊正面采取半精加工處理,方案如圖 3 所示。

在正面方形基準凸柱的中心處,設原點并在加工過程中銑出正面凸臺。為確保加工質量進行二次加工。第1次銑去作業時背刀吃0.6 mm,按該標準加工完。打開第2次銑掉作業,指標參數降低0.3 mm;第2次作業預留剩余,均0.2 mm。

3、前車燈制造工藝與數控加工

1.前車燈制造工藝流程

第一步: 下料。該工序的下料規格為 630 mm ×210 mm × 130 mm,要求預留余量,單邊余量為 5 mm。第二步: 一次開粗。先反面開粗后正面開粗,兩面的開粗加工均預留余量,參數數值為 2. 5 mm。第三步: 熱處理。采用自然時效方法,在一次開粗操作結束后對模塊加以處理。第四步: 二次開粗。先反面開粗后正面開粗,兩面的開粗加工均預留余量,參 數 數 值 為1 mm。第五步: 熱處理。采用人工時效方法,在二次開粗操作結束后對模塊加以處理。第六步: 半精銑。先對反面進行開粗,再對正面進行半精銑加工,半精銑加工兩側留有余量且參數取值0.2 mm。第七步:熱處理等。利用自然時效方法對半精銑作業后的模塊進行加工。第八步:實測。用三坐標測量方法分別測試各指標參數并記錄有關數據。第九步:精銑等。模塊各功能面進行精銑處理。第十步:探測。三是采用三坐標測量方法分別測試各指標參數和記錄有關數據。

2.前車燈制造數控加工工序設計

選取型號為 D25R1 的硬質合金材料刀具作為加工工具,采用型腔銑加工工藝,在模塊的反面完成第一次開粗。其中,各項加工參數設定為余量 2. 5 mm,進給速度2 000 mm /min,主軸轉速2 500 r/min。正面第一次開粗與此項工序設計方案相同。選取型號為 Z5 的麻花鉆作為加工工具,采用鉆吊裝孔加工工藝,在設定位置鉆吊裝孔。其中,各項加工參 數 設 定 為 進給速度 100 mm /min,主 軸 轉 速600 r/min。

選用機型為D10硬質合金材料的刀具進行加工,并將整修前表面作為加工基準面,利用平面輪廓銑工藝對模塊前表面進行整修處理,后表面整修處理工序方案同上。選用機型為D16R0.8硬質合金材料刀具為加工刀具,利用剩余銑工藝完成了模塊反面二次開粗,而正面二次開粗和該工藝設計方案一致。其中加工參數設置為余量1 mm、進給速度1 600 mm/min、主軸轉速3 500 r/min。

選取型號為 B12 硬質合金 AlTiN 涂層刀具作為加工工具,采用固定輪廓銑工藝,完成反面半精加工。其中,各項加工參數設定為余量 0. 1 mm,進給速度1 300 mm /min,主軸轉速3 000 r/min。正面半精加工工藝與反面相同。

選用機型為B10硬質合金的AlTiN涂層刀具為加工刀具,通過固定輪廓銑工藝完成反面精加工。其中,各項加工參數設定為余量0 mm,進給速度1 000 mm/min,主軸轉速4 500 r/min。正面半精加工工藝與反面相同,正面精加工工藝與反面相同。

4、應用測試分析

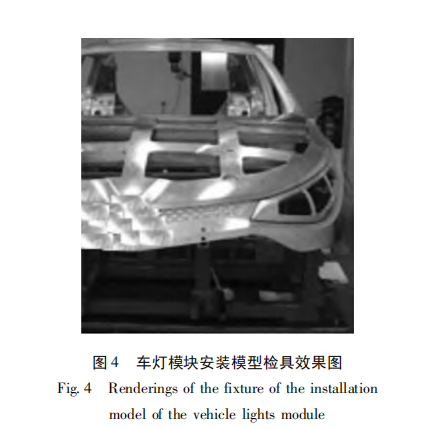

選用機型為B10硬質合金的AlTiN涂層刀具為加工刀具,通過固定輪廓銑工藝完成反面精加工。把真正的車燈換成車燈模塊的結果如圖5。

觀察圖 4 和圖 5 可知,設計的前車燈模塊與相鄰模塊連接表面不存在色差,且匹配度較高。從外形來看,客戶車身與模塊外形完全相符。真實車燈與模塊之間的互換性較好,整體設計方案可靠性較高。

5、結語

對汽車主模型檢具的前車燈檢測模塊進行設計,主要針對前車燈模塊的結構設計,加工操作安排,制造工藝和數控加工工序等方面進行研究,并依據前車燈模塊的制造標準對加工工序進行參數設計。試驗結果表明:該前車燈檢測模塊完全符合顧客車身外形,并支持真實車燈和模塊的相互轉換。

-

車燈

+關注

關注

1文章

206瀏覽量

16668 -

汽車

+關注

關注

13文章

3601瀏覽量

37654

發布評論請先 登錄

相關推薦

汽車主模型的前車燈檢測模塊設計等方面進行研究

汽車主模型的前車燈檢測模塊設計等方面進行研究

評論