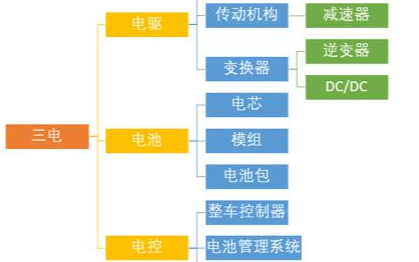

電驅裝置作為電動汽車的核心部件,其性能的優劣決定了電動汽車整體的工作性能。因此,提高電動汽車電驅模塊的技術對電動汽車的發展具有重要意義。國內某車橋企業開發出了同軸集成電驅橋,不僅省略了傳動系統中間環節,同時將電機殼體與橋殼高度集成,在輕量化、傳動效率和節約布置空間方面有一定優勢。因此本文根據該電驅橋特點進行其整車應用匹配設計及驗證。

1 整車應用匹配設計

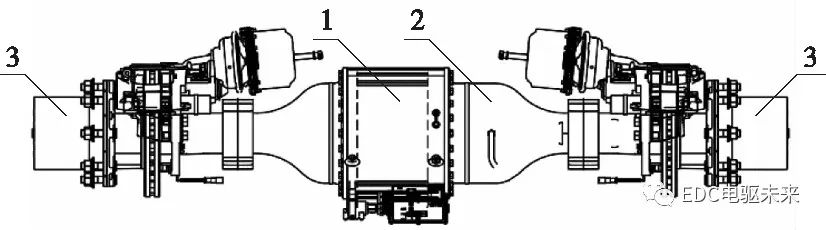

根據該車橋額定載荷等參數,選擇在8.5 m純電動城市客車車型上進行匹配設計。該集成電驅橋的結構如圖1所示,主減采用行星齒輪結構設置在電機右側,同時在制動器兩側設置輪邊減速器,傳動比固定無法調整。為適應整車性能需求只能調整電機性能參數,傳統的前向整車匹配設計方法已不能滿足需求(但相關計算公式一樣),因此采用根據整車性能需求確定電機參數范圍,然后在范圍內選擇合適電機的后向整車匹配設計方法。該車主要動力性能指標如下:最高車速69 km/h;15%坡度從0 km/h加速至10 km/h,加速時間不大于20 s;10%坡度從0 km/h加速至20 km/h,加速時間不大于20 s;0~50 km/h平直路面,加速時間低于18 s[1]。

1-電機; 2-主減及差速器; 3-輪邊減速器

圖1 同軸式集成電驅橋結構示意圖

匹配驅動電機時需確定以下幾個參數范圍:電機的最高轉速nmax、峰值功率Pmax、額定功率Pe、峰值轉矩[2]Tmax、額定轉矩Te、額定轉速ne及外特性拐點。

1.1 電機最高轉速

驅動電機最高轉速取決于整車最高車速,并受主減速比和車輪半徑的影響,如式(1)所示[3]:

nmax=Vmaxi0/0.377/r=8 071.7 r/min

(1)

在滿足最高轉速8 071.7 r/min的條件下,所匹配驅動電機最高轉速還需預留200~300 r/min的裕量,故驅動電機最高轉速不小于8 300 r/min。

1.2 電機峰值功率與額定功率

驅動電機峰值功率通常需滿足以下要求:

1) 設定坡道上從起步加速至要求車速時的功率為Pmax1[4]:

Pmax1=FtV=(Ff+Fi+Fw+Fj)V

(2)

式中:Ft為車輛行駛時總阻力;Ff為車輛行駛時滾動阻力;Fi為車輛上坡時坡道阻力;Fw為車輛行駛時風阻;Fj為車輛加速時加速阻力。

式(2)中速度V的擬合公式見式(3)[5]:

V=V1(t/tm)1/2

(3)

式中:V1為需求目標車速;tm為從起步到目標車速的時間;t為加速時間。

代入對應數據,得出滿足15%坡度上起步加速到10 km/h、加速時間不大于20 s要求時所需的功率Pmax11為72.33 kW;滿足10%坡度上加速到20 km/h加速時間不大于20 s要求時所需的功率Pmax 12為98.5 kW。

2) 平直路面上規定時間內加速至規定車速時的功率Pmax2:

Pmax2=FtV=(Ff+Fw+Fj)V

(4)

代入相關數據,得出滿足0~50 km/h加速時間低于18 s要求時所需的功率Pmax2為108.6 kW。

3) 電機峰值功率選擇見式(5)[6]:

Pmax≥{Pmax11,Pmax12,Pmax2}≥108.6 kW

(5)

預留10%的裕量并圓整,則峰值功率不低于120 kW。

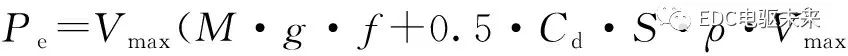

4) 驅動電機的額定工況需滿足整車在正常運行工況下長時間工作,即整車在平直路面,零至最高車速中的任何一個車速下勻速行駛的需求功率都需要在驅動電機的額定功率曲線之下。采用式(6)計算所需電機最小額定功率Pe:

/3.62)/η/3 600=44.53 kW

(6)

式中:Cd為風阻系數,取值0.6;S為迎風面積,取值5.8 m2;ρ為空氣密度,取值1.23 kg/m3;η是傳動系效率,取值0.95。

由于峰值功率不低于120 kW,考慮電機功率過載系數為2~3倍[7],初定系數為2倍,則額定功率不低于60 kW。

1.3 電機峰值扭矩、額定扭矩及額定轉速

驅動電機峰值轉矩需滿足整車兩方面的需求:

1) 滿足整車坡道起步的最大爬坡度15%,對應的角度α=8.54°。按國標1 min內能行駛10 m的要求[8],時速較低,故此工況下可以不考慮風阻和加速阻力,所需電機扭矩Tmax1:

Tmax1=[m·g·f·cos(α)+m·g·sin(α)]·

r/i0/η=536.66 N·m

(7)

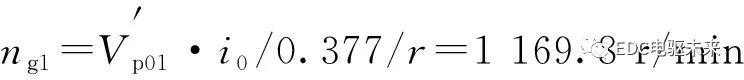

2) 滿足坡道上規定時間內起步加速至一定車速的需求,此時整車克服阻力包括滾阻、坡阻、風阻及加速阻力,所需電機扭矩Tmax2:

Tmax2=[Mgf·cos(α0)+Mg·sin(α0)+0.5Cd·S·ρ·

(8)

根據式(8),在15%(對應角度α0=8.54°)的坡度上20 s內起步加速至10 km/h并勻速行駛所需扭矩Tmax21為590.46 N·m;車輛滿載下在8%(對應角度α0=4.58°)的坡度上20 s內從0加速至20 km/h并勻速行駛所需扭矩Tmax22為401.99 N·m。

綜合Tmax1、Tmax21、Tmax22的計算結果,并預留10%的裕量后圓整,則峰值轉矩為650 N·m。

驅動電機的額定轉矩需考慮過載系數,通常商用車驅動電機為滿足滿載爬坡需求,過載能力須達到2~3倍,則額定扭矩應處于區間[650/3,650/2] N·m。

驅動電機額定轉速ne:

ne=Vn·i0/0.377/r

(9)

8.5 m城市客車的常用車速Vn為20~30 km/h,代入式(9)可得:車速20 km/h時的轉速ne1為2 339.6 r/min,車速30 km/h時的轉速ne2為3 509.4 r/min。

因此,驅動電機額定轉速范圍為2 340~3 510 r/min,額定轉矩范圍為216.7~325 N·m。

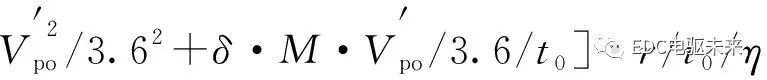

1.4 驅動電機外特性拐點

驅動電機外特性曲線需包絡整車在規定時間內爬坡起步加速至規定車速的需求工作點。該工作點的峰值扭矩和峰值功率是車輛動力性需求范圍的邊界值,此點后電機外特性值(扭矩和功率)開始逐步減小,故該工作點被稱為外特性曲線拐點。根據上述峰值轉矩和峰值功率的計算可知,在爬坡要求中有兩個車速(10 km/h、20 km/h)需求,對應的驅動電機轉速計算公式見式(10)、(11)。

1) 車速需求為10 km/h時:

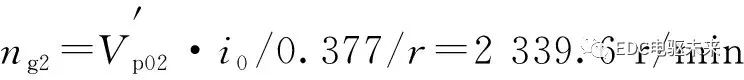

(10)

2) 車速需求為20 km/h時:

(11)

因此,驅動電機外特性曲線的兩個拐點分別為(1 169.8 r/min,590.46 N·m,72.3 kW)、(2 339.6 r/min,401.99 N·m,98.48 kW)。

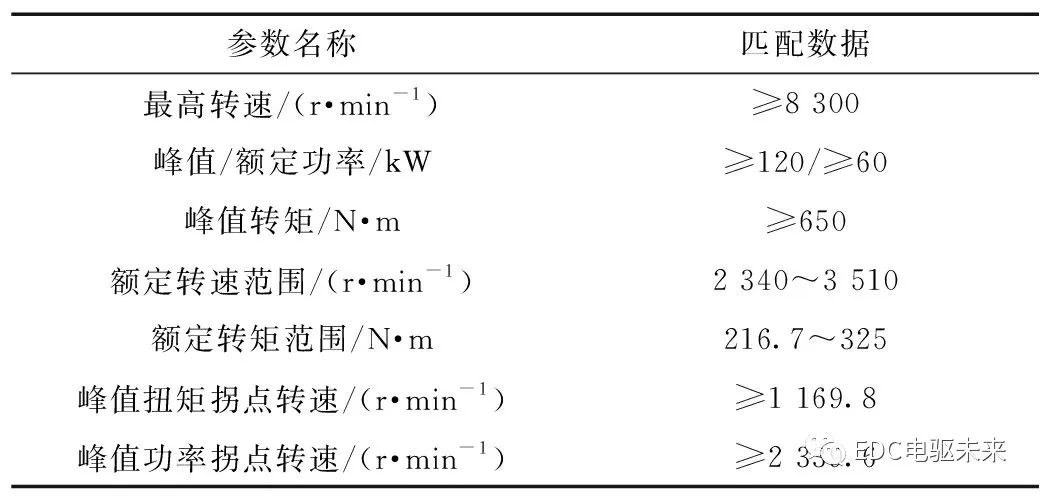

1.5 驅動電機選型參數

綜合以上計算,所匹配的驅動電機各參數需滿足表1,且其外特性曲線需包絡兩個計算拐點。

表1 驅動電機匹配結果

2 匹配集成電驅橋的整車性能測試

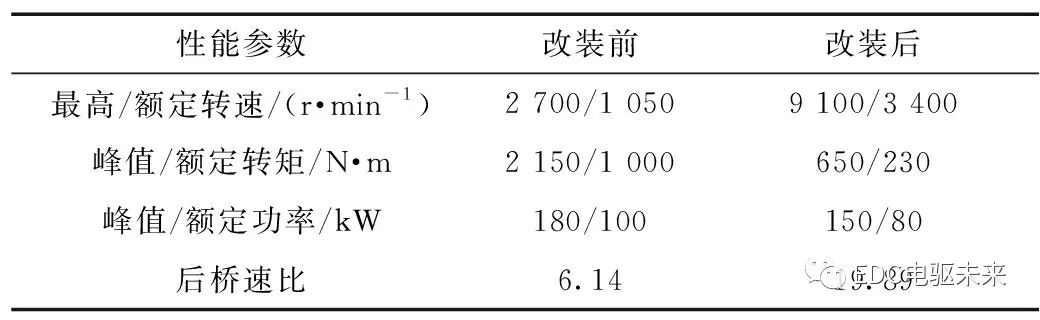

為驗證匹配設計的效果,選擇一輛中央分布驅動式8.5 m 純電動城市客車試裝集成電驅橋,改裝前后的電機主要性能參數見表2。

表2 改裝前后主要性能參數對比

2.1 試驗方案

改裝前后車輛都按照GB/T 18385—2005[8]要求加載和試驗。試驗工況根據中國典型城市公交循環工況CCBC[9]和中國城市客車行駛工況CHTC-B[10]分別進行。經濟性試驗路線選擇在蘇州市內開放試驗道路陽澄環路和水澤路進行,試驗路程全長6.1 km,以平直瀝青路面為主,僅有一座坡度不足5%的橋梁;動力性能測試在公司內試車跑道行駛,跑道有10%、15%和20%三種坡道。經濟性能(電耗)和動力性能分別測試12~16 個循環,耗電量采用BMS和電機控制器中的電壓和電流報文積分計算;行駛里程按照儀表中車速和時間報文積分計算。

2.2 試驗結果

從試驗結果可知,8.5 m純電城市客車車型匹配該同軸集成電驅橋,在制造成本基本不變的條件下,有以下幾方面變化:

1) 整車減重效果明顯,改裝后整車整備質量下降245 kg。

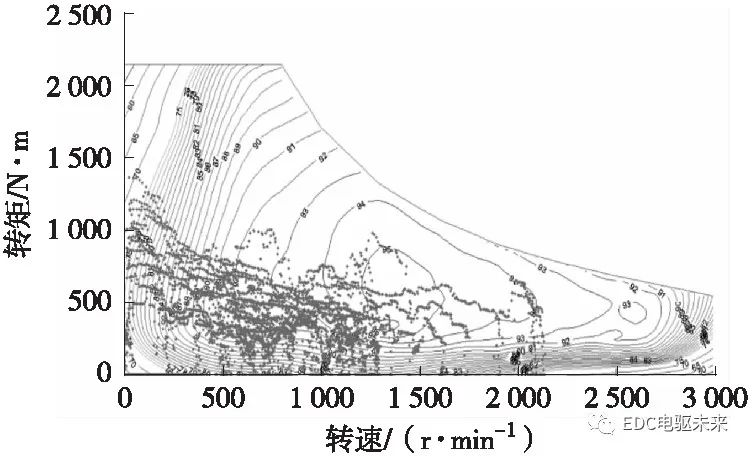

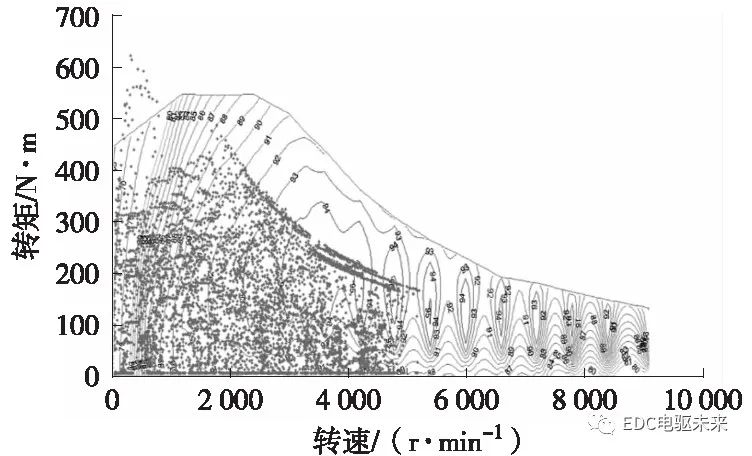

2) 整車驅動效率上升,85%以下的低效區減少10%,91%以上的高效區增加7%,如圖2所示。

(a) 改裝前驅動云點圖

(b) 改裝后驅動云點圖

圖2 改裝前后驅動云點圖對比

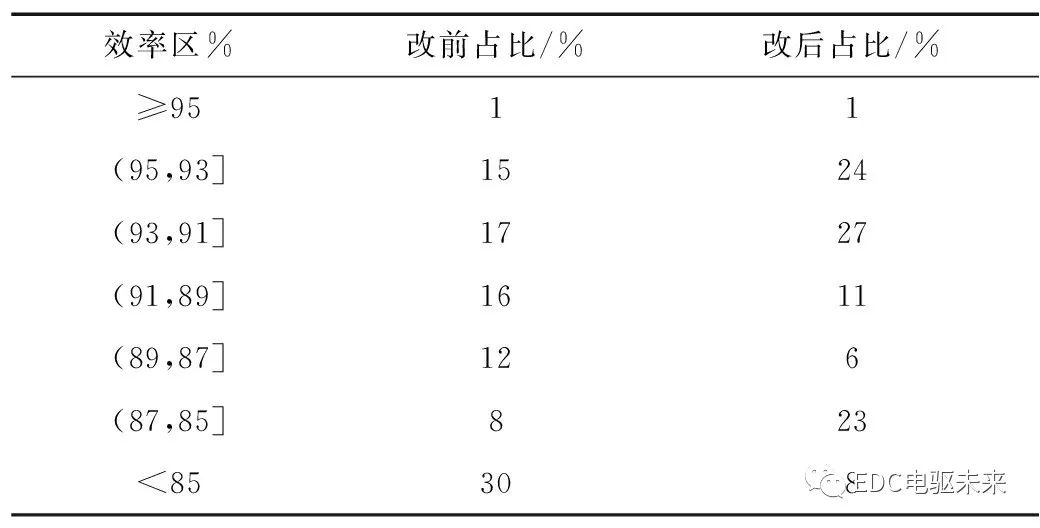

3) 回饋效率提升,85%以下的低效區減少22%,91%以上的高效區增加19%,具體變化見表3。

表3 改裝前后回饋效率分布對比

4) 整車百公里綜合能耗降低7.3%。

5) 采用集成電驅橋后能節約后部電機及傳動軸布置空間約0.35 m3,同時使縮短后懸、加大軸距平地板區域長度成為可能。

6) 采用集成電驅橋后,由于電機殼體同時作為車橋殼體承受整車載荷,對電機殼體強度和剛性要求提升較多,電驅動橋的制造難度、成本和客戶使用維護成本相應提高,這是集成化中需要攻克的難題之一。

3 結束語

電動化和集成化已經成為客車尤其是城市客車的重要發展趨勢。集成電驅橋的使用不僅在減輕整車質量、提高傳動效率(即降低能耗)方面表現優異,而且還節約了整車的布置空間。隨著技術的日益完善,相信會有更多的廠家在更多的車型上推廣使用。

-

電動汽車

+關注

關注

156文章

12186瀏覽量

232446 -

模塊

+關注

關注

7文章

2733瀏覽量

47744 -

電機

+關注

關注

142文章

9081瀏覽量

146363

原文標題:一種集成電驅橋的整車應用匹配設計及驗證

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

如何提高電動汽車電驅模塊的技術

如何提高電動汽車電驅模塊的技術

評論