引 言

汽車產業正在經歷前所未有的產業轉型,汽車從功能性代步工具逐步演變為智能化移動空間,汽車電子架構也由傳統的分布式架構向中央計算平臺架構演進。智能汽車對芯片的需求量也由傳統汽車的300-500顆激增至現在的2000-3000顆左右,它們應用于汽車上的感知、交互、通信、控制、存儲等等不同的場景,可以說,智能汽車的方方面面都離不開車規級芯片的支持,那這塊承載著十億甚至數百億的晶體管的芯片,是怎么被設計制造出來的呢?本文將為你揭秘一款性能優秀的智能汽車芯片設計及制造過程。

一般來說,一顆智能汽車芯片制作完整過程包括:芯片設計、晶圓制造、芯片封裝、芯片測試等4個主要環節。

芯片設計

芯片設計既是一門藝術,也是一項工程壯舉 ,它是設計創意和仿真驗證過程,代表了人類智慧的最高結晶,在指甲蓋大小的空間里,集成數十億甚至上百億的晶體管,如此龐大而精密的工程,從設計階段開始就需要做好規劃,畫好“版圖”。這塊的設計又可分IC定義設計、系統級設計、前端設計和后端設計4大過程。

IC定義設計

在芯片設計之前,產品部門需要確定市場產品定位,工程師需要做好芯片產品的需求分析、完成產品規格定義,確定性能與功能目標即設計規格參數,相信大家都希望設計出跟別家不一樣的、有賣點的產品,因此如何設計出具有差異化的芯片是開發者設計工作中的重中之重。例如:一顆芯片需要多少TOPS的算力,是否要支持低功耗,功能模塊之間的接口定義,系統需要遵循的什么車規及信息安全等級,芯片要實現的各種功能、工藝、面積、性能、封裝等。

架構設計

在前期的規格定義下,我們再來明確架構與算法設計、創建或購買知識產權 (IP) 塊、業務模塊、供電等系統級設計,例如CPU、GPU、NPU、ISP、RAM、總線、接口等。芯片設計還需要考量綜合要素,從系統交互、功能、成本、功耗、性能、安全等角度出發,確保芯片最終能實現各方面的平衡。

前端設計

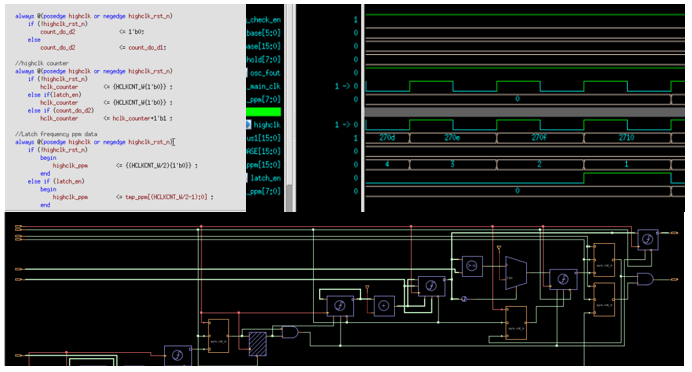

工程師根據系統設計確定的方案,針對各模塊開展具體的電路設計,使用專門的硬件描述語言(Verilog或VHDL),對具體的電路實現進行RTL(Register Transfer Level)級別的代碼描述。前段設計包含SOC設計、IP設計、仿真驗證、FPGA原型驗證、綜合和形式驗證等流程。確保設計能夠滿足系統的功能性能等指標要求,并將最終設計的代碼轉換為邏輯電路。

圖 電路原理圖

后端設計

后端設計是先基于網表,在給定大小的硅片面積內,對電路進行布局(Floor plan)和繞線(Place and Route),再對布線的物理版圖進行功能和時序上的各種驗證(Design Rule Check、Layout Versus Schematic等),后端設計也是一個迭代的流程,驗證不滿足要求則需要重復之前的步驟,最終生成用于芯片生產的GDS(Geometry Data Standard)版圖。包含CTS(時鐘樹綜合)、P&R(布局布線)、STA(靜態時序分析)、LVS(一致性驗證)等。

晶圓制作

智能汽車芯片GDS版圖設計好以后,就要開始制作芯片了,這一步就是我們利用人類智慧的結晶”點沙成金”的過程。

提純:將普通的沙子/石英經過脫氧提純以后的得到含硅量25%的二氧化硅,再經由蒸餾和化學還原等工藝得到純度高達99.999999999%,即11個9的單晶硅,才符合晶圓制作的標準。

晶棒制造:把多晶硅或者無定型硅在熱場受控的熔爐里進行提煉,在里面投入單晶硅晶種,硅會在晶種上不斷附著生長,按照一定的旋轉速度、提拉速度等進行提拉,硅被拉出來后逐步冷凝后形成一個圓柱狀單晶硅硅棒。

切 片:將晶棒橫向,采用環狀、其內徑邊緣鑲嵌有鉆石顆粒的薄片鋸片切成厚度基本一致的晶圓片,一個個的“硅片“就出現了。

光 刻:把芯片的設計圖紙雕刻在掩模板上,然后硅片表面涂上光刻膠,把兩者放到***里,***發射紫外線,通過掩模板將電路圖案投射到光刻膠上,此時被紫外線照射的光刻膠發生化學反應,接下來使用化學試劑將未被紫外線照射過的光刻膠洗掉,這樣電路圖案被留了下來。

刻蝕,離子注入:在完成圖案轉移后,高能離子源將離子注入到硅片表面來提高導電度。離子注入完成后,進行薄膜沉積和刻蝕,在這個環節中,會使用化學氣相沉積(CVD)和物理氣相沉積(PVD)等技術,在硅片表面形成一層薄薄的金屬薄膜,通常是銅,用于連接晶體。再涂上一層光刻膠,曝光,顯影,電鍍,清洗,接著不斷重復以上的步驟,像蓋樓那樣一層層搭建,一顆芯片的內部線路復雜程度堪比一座城市。

芯片封裝

把晶圓上的芯片切割下來,得到獨立的芯片,這個時候其實還不能叫做芯片,是封裝之前的裸芯片或裸片,英文一般叫做DIE,晶粒。現階段芯片無法與外界交換電信號,容易受到外界沖擊而損壞。將Die固定在封裝基板上,與封裝基板的電路連接起來,以實現電路連通。在封裝基板上加蓋一層保護殼,以保護芯片免受外界環境的影響,一顆芯片就此誕生。

芯片測試

當然,一顆芯片在交付給客戶之前,還需要經歷嚴格的測試環節, 將制作好的芯片進行點收測試,檢驗芯片是否可以正常工作,以確定每片晶圓的可靠度與良率,通常封裝前要先測試,將不良的芯片去除,只封裝好的芯片,封裝后還需要測試,以明確封裝過程是否有問題。這些測試在晶圓生產和封裝階段都會去做,包含功能測試,性能測試,可靠性測試等,確保每一顆芯片都是安全、可靠的芯片。

車規級芯片的特點及難點

智能駕駛芯片,完成以上的設計和制作還不夠,作為在智能汽車上搭載的芯片,還需要經過車規級別的嚴苛可靠認證。汽車發動機起動的那一刻開始就得在酷熱的夏季和嚴寒的冬夜里工作。由于芯片應用于車載場景,所以要保障在極寒、極熱、極干、極潮等極端環境下也能保持正常運轉,舉例說,一般我們手機里面用到的這種消費級芯片,極限工作溫度范圍是-20℃-70℃,所以冬天在我國東北極寒戶外環境下手機就可能發出錯誤的信息或干脆關機,就是因為工作溫度低于芯片能承受的溫度范圍了,這在車規級系統中是無法容忍。所以汽車工程師要確保從儀表集群,導航屏幕到高級駕駛員輔助系統以及自動駕駛傳感器,芯片等所有零部件都能滿足嚴苛要求。智能汽車芯片要求在-40到105度的極寒高溫惡劣環境中正常使用,并且還能經受各種物理性沖擊的測試,除了嚴苛的極端環境以外,車規級芯片需要具備以下特點:

物理化學特性需要穩定:一般車輛工作環境變化較大,特別是環境比較差的地方,一般需要考慮濕度、粉塵、鹽堿、霉變、高低溫交替、震動、沖擊等因素對控制器的影響。

抗干擾性:由于車輛上面的電子器件,傳感器及各種通信線束,這對車規級芯片的ESD靜電、EFT群脈沖、RS傳導輻射、EMC、EMI等要求都是非常高。

壽命長:與手機相比,車規級的芯片一般要求具備較長的工作壽命,一般為15年或50萬公里的設計壽命。

故障率:車規級芯片的故障率需要達到PPM-PPB-0,故障率相比其它產品要求較嚴格。

供貨周期:目前車規級芯片,考慮到車型的生命周期及售后服務等因素,一般都是10年,供貨周期長。

產品一致性:由于車輛是大量批量生產,且影響生命安全,因此在芯片一致性方面,無論是產線認證,產線一致性,原材料/生產/封裝溯源等要求都是非常嚴格。

滿足以上要求外,相對于消費者級別的同類產品而言,我國對汽車系統規范和測試方法提出了更嚴格的要求。業內普遍熟知的AEC-Q100是基于應力測試來做的集成電路可靠性鑒定,通過AEC-Q100測試,說明該芯片在車載應用環境下需要至少能工作15年以上不損壞。而ISO26262認證,則是全面規范汽車零部件以及芯片功能安全的基本規則,功能安全強調的是保障功能正常,不會出現突發問題,能夠安全執行,是能力層面的保障,除了關注控制隨機硬件失效外,還關注避免系統性失效的發生。以上兩個“準考證”拿到之后,才能算是一顆真正的智能駕駛芯片,才有資格投放市場去接受客戶后續真正的考驗。

黑芝麻智能團隊,不忘初“芯”,從2016年成立開始,已經設計開發了華山系列高性能的SoC,其中華山二號A1000系列芯片于2020年6月正式推出,并于2022年實現大規模量產,A1000系列專為L2-L3級別自動駕駛而設,已取得AEC-Q100 2級及ISO26262 Grade B認證并符合多項車規標準,能夠覆蓋更多應用場景。基于A1000系列芯片,黑芝麻智能提供業界首批可量產搭載單SoC芯片的高性價比行泊一體方案,為行業提供高價值和極具成本優勢的芯片協同方案,目前已獲得15+車型定點,搭載華山系列芯片的量產車將陸續發布。同時黑芝麻智能通過多年汽車行業及芯片領域的積累到的經驗和技術,創新性推出業內首個智能汽車跨域計算芯片平臺-武當系列C1200智能汽車跨域計算芯片,為中國汽車智能化的下一個創新和超越貢獻“芯”力量。

審核編輯:湯梓紅

-

芯片

+關注

關注

456文章

51164瀏覽量

427200 -

智能駕駛

+關注

關注

3文章

2589瀏覽量

48917 -

智能汽車

+關注

關注

30文章

2887瀏覽量

107557 -

汽車芯片

+關注

關注

10文章

872瀏覽量

43447 -

黑芝麻智能

+關注

關注

1文章

169瀏覽量

3371

原文標題:開芯課堂 | “點沙成金” 詳解一顆智能駕駛芝麻芯的誕生記

文章出處:【微信號:BlackSesameTech,微信公眾號:黑芝麻智能】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

智能汽車芯片設計及制造過程

智能汽車芯片設計及制造過程

評論