?IGBT全稱為絕緣柵雙極型晶體管,特點是可以使用電壓控制、耐壓高、飽和壓降小、切換速度快、節能等。功率模塊是電動汽車逆變器的核心部件,其封裝技術對系統性能和可靠性有著至關重要的影響。

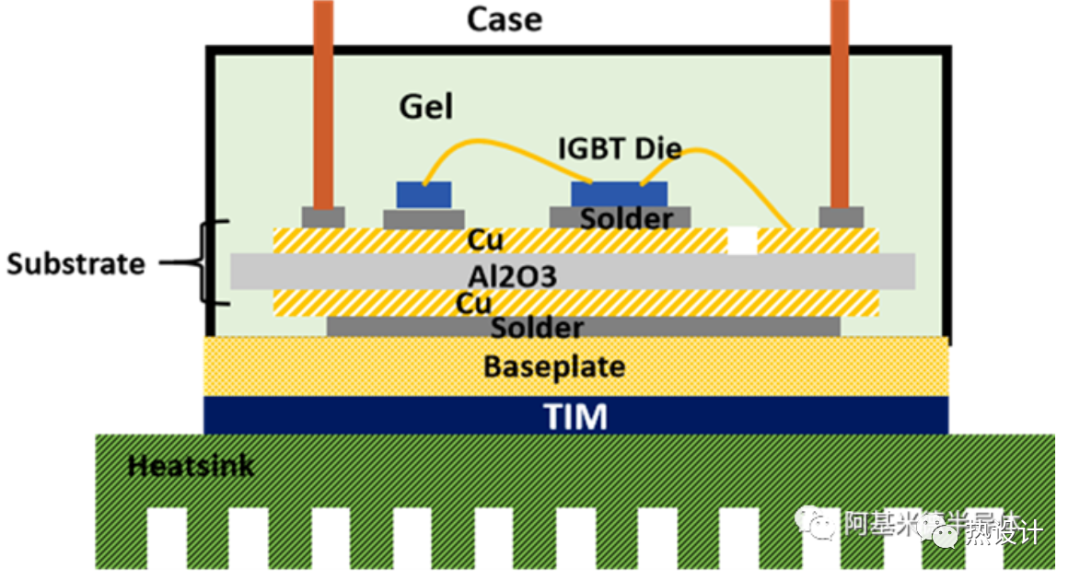

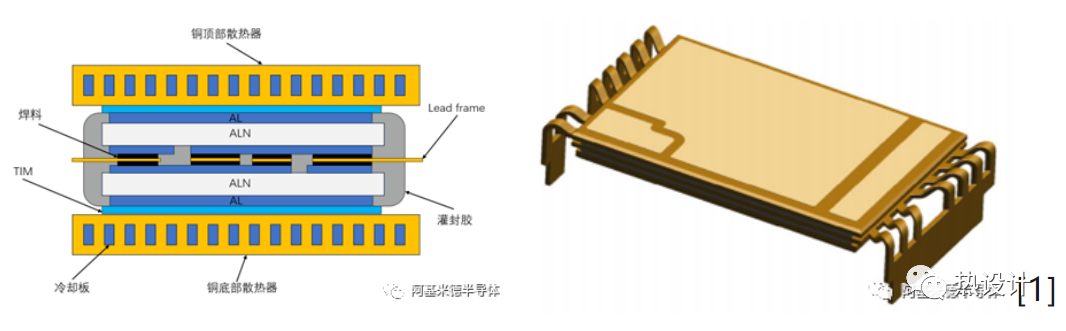

傳統的單面冷卻功率模塊一直是汽車應用中最常見的封裝結構之一。傳統的IGBT功率模塊主要由IGBT芯片,氧化鋁覆銅陶瓷基板,封裝互連材料,鍵合線,電連接端子等組成

圖1傳統單面冷卻IGBT封裝結構

行業痛點——散熱問題

隨著功率電子器件正向高密度化,大功率,小型化發展,大規模運用電子器件給我們的生活帶來便利的同時,越來越高功率使得電子器件的散熱問題愈發嚴重。因此散熱是一項非常關鍵的技術,散熱性能的好壞直接影響著產品的性能和壽命。

1)在器件封裝中,由于封裝材料不同,其封裝材料的熱膨脹系數的差異,導致器件出現不同程度的形變和熱應力積累,最終導致如焊線脫離、焊料分層、塑封體開裂分層等失效問題;溫度的升高也會降低器件的性能,帶來電流的載荷能力和柵壓影響等問題。傳統單面散熱的功率芯片損耗產生的熱量通過絕緣基板、底板單方向傳導至散熱器。這種方式雖然能夠解決一定的散熱需求,但并不能解決一些大熱量的散熱需求。采用單面散熱方案,傳熱通道有限,熱阻較大,造成芯片與散熱面的溫差大,在長期使用過程中,芯片容易因溫度過高而燒毀。

2)在傳統的功率模塊封裝中,功率半導體器件的頂部僅用于電氣連接,而底部通常連接到DBC(直接鍵合銅)襯底,用于電氣連接和傳熱。由于易于使用和生產成本低,引線鍵合一直是功率模塊封裝中使用的互連方法。然而,這種非對稱封裝結構存在寄生電參數大、熱應力作用下模具彎曲等一系列缺陷。雖然引線鍵合在技術上有一些改進,包括使用Cu或Al帶狀線鍵合取代Al,但由于連接點處的熱應力較高,連接強度相對較低,引線鍵合仍然是電源模塊可靠性中最薄弱的環節。引鍵合方法也是寄生損耗的主要來源。更重要的是,線鍵的存在阻止了功率半導體器件頂部散熱的可能性。

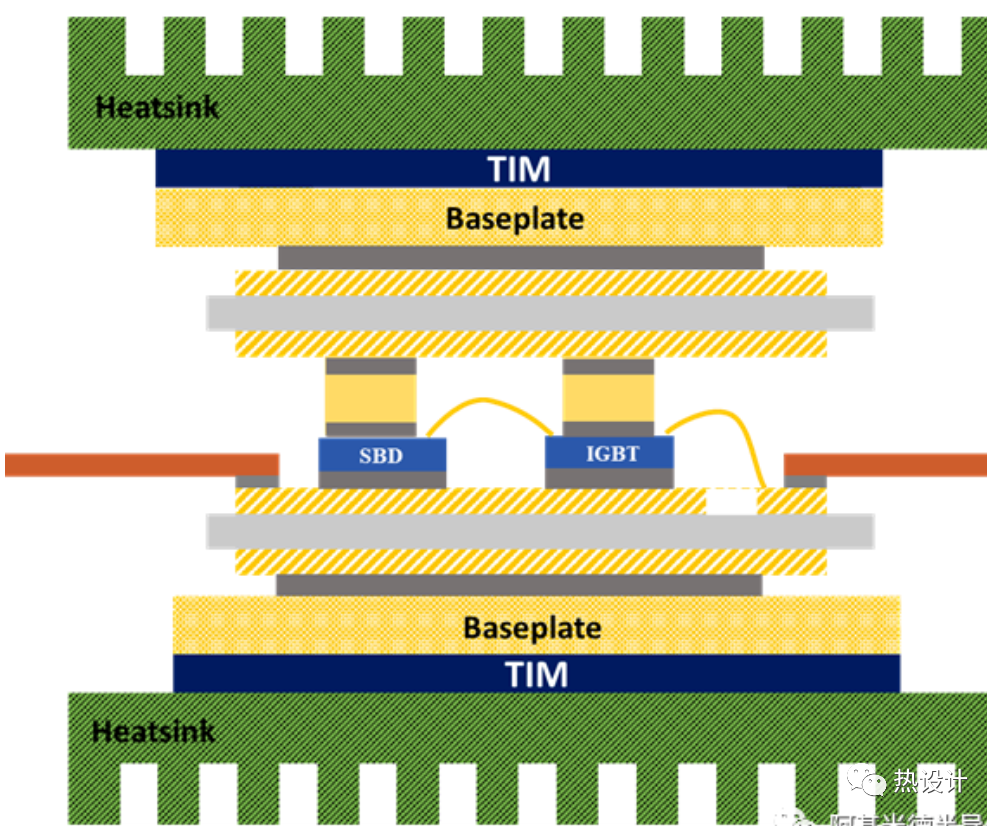

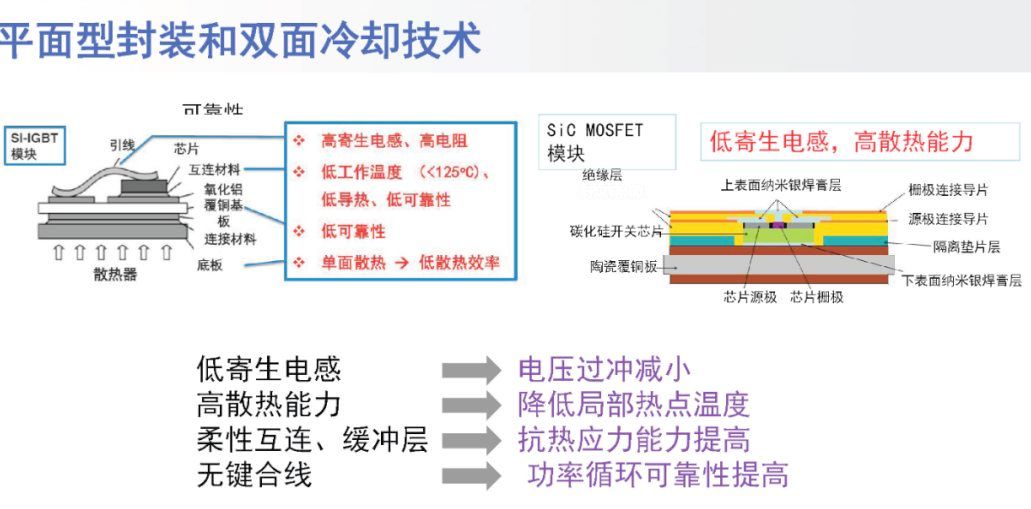

雙面散熱——優勢&發展

以擺脫作為互連方法的線鍵合,引入替代互連技術,功率半導體器件通過焊料或燒結直接連接到銅導體上,以便熱量可以通過功率半導體器件的兩側消散和傳遞。由于消除了線鍵,功率半導體器件頂部的附加路徑使兩條平行冷卻路徑成為可能,從而形成雙面冷卻功率模塊,近幾年對功率模塊雙面冷卻的研究也越來越多。和單面結構散熱結構相比,雙面冷卻結構在功率芯片的兩側均焊接有絕緣導熱基板,功率端子全部與絕緣導熱基板相連,絕緣導熱基板的外側安裝有散熱器。這種設計可以提供更好的傳熱,并大大降低有效溫度。理論上,雙面冷卻可使裝置與冷卻劑之間的Rth降低50%。

與單面冷卻電源模塊相比,雙面冷卻功率模塊的優勢包括:

1)改進的熱性能將減少功率模塊內的溫度波動和熱應力。

2)消除線鍵也消除了傳統電源模塊封裝中的主要故障模式之一,因此,雙面冷卻模塊的功率循環能力和可靠性已被證明比單面冷卻模塊提高了一個數級,從而延長了使用壽命。

3)提高了電源模塊的電氣性能。雙面冷卻封裝需要平面電源封裝,從而使電流環路面積最小化。這減少了電寄生電感,優化了更大的鍵合面積而導致的電阻降低,由于其較低的寄生電感和較高的封裝密度,無線鍵合配置是碳化硅器件的關鍵。

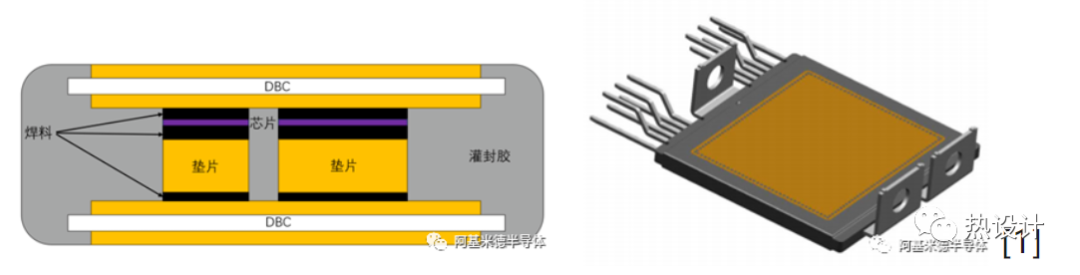

圖2雙面散熱IGBT封裝結構

雙面散熱技術現狀

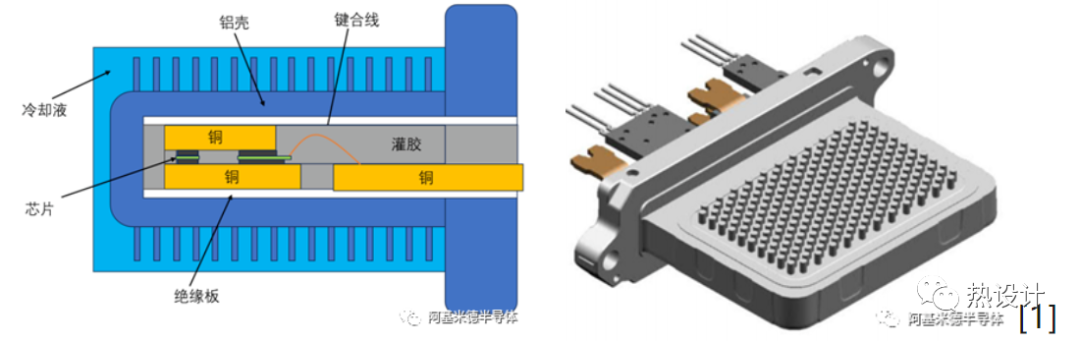

1)日立雙面水冷散熱結構:

封裝結構:l芯片:由兩組功率元件串聯而成,采用二合一半橋封裝。考慮到針翅面積大概只有6cm×4cm,在每個組件內留給IGBT和續流二極管的位置只有2cm×4cm,所以懷疑其在混動車型上的應用每個開關只包含一片IGBT和一片續流二極管,而在大功率純電動車型上每個開關包含2片并聯的IGBT和續流二極管。2組單元內的IGBT同向放置。IGBT芯片來源可能是富士,也有可能是日立自己。

l電氣連接:為實現平面封裝,芯片兩側都采用常規的錫焊連接,并沒有采用最新的納米銀漿燒結工藝,因此后面應對碳化硅的高溫應用場景可能會有一定挑戰。只有IGBT柵極采用了鍵合工藝。

l銅引線框架:日立并沒采用常見的陶瓷基板,而是采用了上下兩側較厚的銅引線框架分別連接IGBT正反兩面的集電極和發射極,并引出端子。

l絕緣層:因為沒有使用陶瓷基板,日立采用了兩側絕緣層來實現電氣絕緣,分別貼在兩層銅引線框架外側。專利中表述這層絕緣層為摻雜有導熱填料的環氧樹脂,厚度約為120微米。另外日立強調沒有采用導熱硅脂或者熱界面材料(TIM)來減小界面熱阻,保證了較高的散熱性能。

l鋁金屬外殼:這個外殼兩側各有一塊帶針翅的區域,因此不需要導熱硅脂和額外的散熱基板的支持,即可直接將IGBT模塊放入水冷水道內進行直接的雙面水冷散熱。鋁金屬外殼頂部同時還提供了冷卻流道密封結構和高壓和低壓端子接口。在鋁金屬內側有一層大約50微米厚的陽極氧化層。這層陽極氧化層有助于和絕緣層相連,并且也是絕緣層,更加增強了封裝模塊的電絕緣性能。

l填充料:銅引線框架之間的空隙通過第一次轉印模具注塑密封成型;鋁金屬外殼內的空隙通過第二次轉印模具注塑密封成型。

2)電裝雙面冷功率模塊

封裝結構:

l芯片:包含IGBT和續流二極管。

l墊片:為了平衡IGBT和續流二極管的芯片高低差,IGBT和續流二極管上面各放有一片銅墊片。這個銅墊片在傳到電流的時候也為熱擴散提供了緩沖。能譜分析表明電裝在這里使用了純銅墊片,而不是通常熱膨脹系數和硅更為接近的銅鉬合金。

l電氣連接:為實現平面封裝,芯片兩側都采用常規的錫焊連接,但是IGBT柵極采用了鋁綁定線和鍵合工藝。

l銅基板:電裝并沒采用常見的陶瓷基板,而是采用了上下兩側較厚的銅基板分別連接IGBT正反兩面的集電極和發射極,并引出端子。對比陶瓷基板,銅基板無疑在熱傳導上具有較大的優勢。

l填充料:銅基板之間的空隙通過轉印模具注塑密封成型。

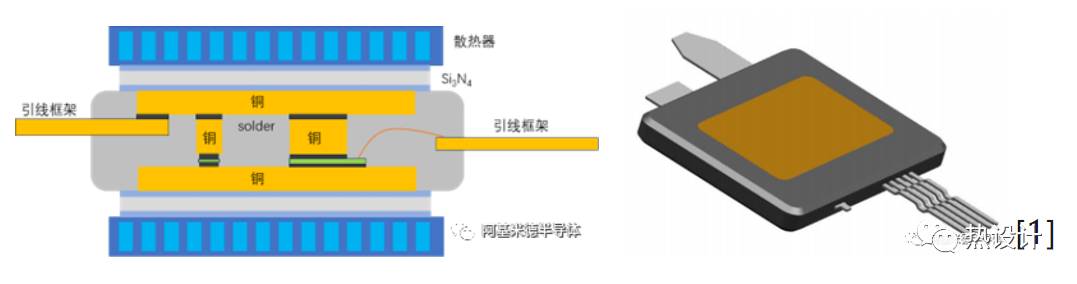

l絕緣層:因為沒有使用陶瓷基板,所以這款功率模塊并不絕緣。因此在和散熱器組裝前,還需要在兩側兩層氮化硅絕緣層來實現電氣絕緣。

l導熱硅脂:為了減小絕緣層帶來的界面熱阻,每片絕緣層的兩側都涂上了導熱硅脂。在早期設計中,電裝使用了多達24片,12層功率模塊,為了保證壓力均勻分布可以想象導熱硅脂的設計厚度不會薄。對于每個功率模塊,外側4層這么厚的導熱硅脂實際上在一定程度上抵消了雙面冷的帶來的低熱阻優勢。

3)Viper雙面水冷散熱:

封裝結構:

l芯片:每個模塊只包含一組功率元件,包括一片IGBT和一片續流二極管,相當于一合一封裝。

l電氣連接:為實現平面封裝,芯片兩側都采用常規的錫焊連接,包括柵極連接,沒有使用任何的綁定線,因此對模塊整體的可靠性有較大提升。

l陶瓷基板:德爾福使用了相對少見的鋁基氮化鋁陶瓷基板。上層基板三層厚度為外層鋁 200微米,中間氮化鋁700微米,內層鋁350微米;下層基板三層厚度為外層鋁 200微米,中間氮化鋁700微米,內層鋁270微米。

l填充料:鋁基氮化鋁陶瓷基板之間的空隙通過轉印模具注塑密封成型。

l導熱硅脂:因為這款模塊為間接水冷,因此需要模塊兩側和散熱器之間使用導熱硅脂來減少界面熱阻。4)雙面水冷散熱結構:

封裝結構:

l芯片:包含兩組功率元件,每組包括一片IGBT和一片續流二極管,相當于二合一半橋封裝。兩組功率元件同向放置。

l墊片:為了平衡IGBT和續流二極管的芯片高低差,IGBT和續流二極管上面各放有一片墊片。這個墊片在傳導電流的時候也為熱擴散提供了緩沖。墊片材質并沒有選用常見的銅鉬合金,而是采用的鋁碳化硅,適度犧牲導熱性但是更多兼顧了熱膨脹系數。

l電氣連接:為實現平面封裝,芯片兩側及墊片上側都采用常規的錫焊連接,而且IGBT柵極采用了鋁綁定線和鍵合工藝,并沒有使用最新的納米銀燒結工藝。

l銅基板:采用常見的銅基氧化鋁陶瓷基板,性價比至上,而且相比電裝的雙面冷卻封裝,銅基氧化鋁陶瓷基板自帶絕緣功能,使得模塊自身絕緣,也取消了絕緣層的需要。

l填充料:銅基氧化鋁陶瓷基板之間的空隙通過轉印模具注塑密封成型。

-

模塊

+關注

關注

7文章

2733瀏覽量

47748 -

功率

+關注

關注

14文章

2072瀏覽量

70085 -

晶體管

+關注

關注

77文章

9745瀏覽量

138896

發布評論請先 登錄

相關推薦

電源模塊的散熱技術解析

碳化硅功率器件的散熱方法

雙面散熱IGBT功率器件 | DOH 封裝工藝

芯動能第100萬只車規級電驅雙面散熱塑封模塊成功下線

衛星箱功率降到20W+20W,可否用TPA3118D2用雙面板散熱?

大功率晶閘管模塊的熱管理與散熱解決方案

igbt模塊的散熱方法有幾種

影響IGBT功率模塊散熱的因素

碳化硅模塊使用燒結銀雙面散熱DSC封裝的優勢與實現方法

功率模塊雙面散熱介紹

功率模塊雙面散熱介紹

評論