摘要:

相對于傳統金線鍵合,銅線鍵合設備焊接過程工藝窗口更小,對焊接的一致性要求更高。通過對銅線鍵合工藝窗口的影響因素進行分析,探索了設備焊接過程的影響和提升辦法,為銅線鍵合技術的推廣應用提供技術指導。

隨著電子信息技術飛速發展,集成電路封裝高密度、高強度、低成本等要求越來越高。傳統的引線鍵合工藝主要采用金線鍵合,但隨著金價的上漲及其本身特性限制,越來越難以滿足日益增長的市場需要。近年來,銅線因其成本較低、自身優良的導電性和導熱性以及穩定性等特點受到越來越多的關注,并有逐步取代主流的金線鍵合。銅線本身在高溫下易氧化和高硬度的特性給鍵合工藝帶來很多不穩定因素,容易造成打線不粘、彈坑等失效模式,這對銅線鍵合設備焊接一致性提出了較高的要求。

1 設備焊接一致性

設備焊接一致性(Bonding Consistency)一般是指某一給定的工藝,只需設定一套工藝參數,便可在多臺設備上進行生產,取得相同的結果。對于半導體封裝的鍵合來講,常用于鍵合一致性測定的典型要素有:焊球大小(Bonded Ball Size)、焊球高度(Bonded Ball Height)、焊絲破斷強度(Wire Pull Strength)和剝離強度(Ball Shear Strength)。

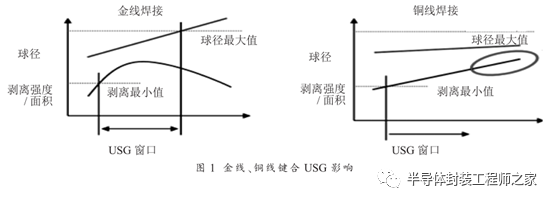

由圖 1 可以看出,對于金線鍵合,球徑和單位面積剝離強度在較高的超聲信號發生器(USG)電流時有可能失效。而對于銅線鍵合,僅使用球徑或者單位面積剝離強度不能完全界定最高的 USG 電流。在給定 USG 設定下,更強的剝離強度可能附加擠鋁(Al Splash)現象的產生,從而導致焊盤破損。

銅線比金線硬度高出 40%~60%,所以銅線鍵合時會有金線鍵合時未曾出現的問題發生,如:額外的擠鋁導致短路、焊盤破損、焊盤開裂或剝落、烘烤過后或拉力測試中焊球脫落或焊墊剝落。對于銅線鍵合來說,設備焊接的一致性非常關鍵,因為在焊球脫落(較低 USG)到焊墊剝落或破損(較高 USG)之間的 USG 工藝范圍很小。

2 銅線鍵合的工藝窗口

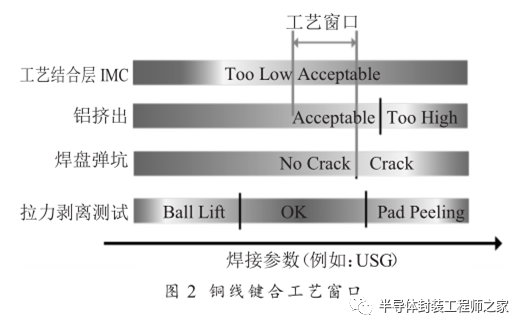

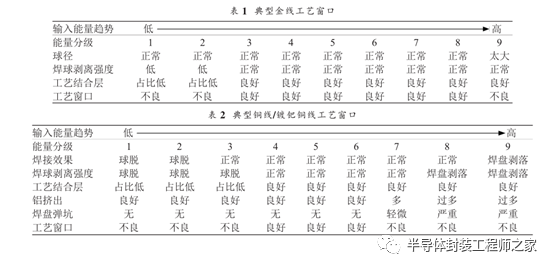

為取得某一個工藝而設定的參數范圍被稱之為工藝窗口。銅線鍵合后的產品通過破壞性試驗后的 IMC、Al Splash、Crack、Pull Test 來判定結合面的焊接質量,由圖 2 分析可知,銅線鍵合受多因素綜合影響后的工藝窗口相對較小。金線鍵合和銅線鍵合的工藝窗口對比如表 1、表 2所示。

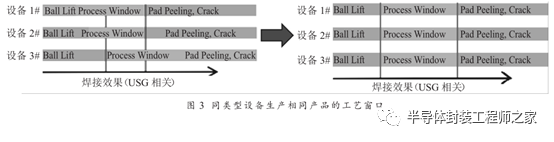

將相同的焊接程序裝載到三臺同類型的設備上,往往會出現圖 3 左側的結果,能滿足三臺設備使用相同參數生產的工藝窗口很小。需要考慮的是如何將工藝窗口統一到圖 3 右側的狀態,實現設備焊接一致性基礎上的工藝窗口最大化。

假設三臺設備的硬件和設置都沒有問題,那我們應該怎么做:重新收集數據?重新優化焊接程序以獲得更寬的工藝窗口?重新校準設備 USG CF(USG Current Factor)?如果使用到更多設備上將有什么結果?如何改進到量產中?

3 影響一致性的關鍵因素

根據上面的工藝窗口現狀,有必要分析影響設備一致性的因素。

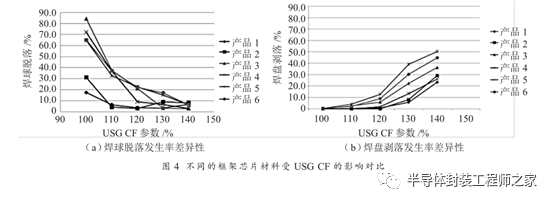

(1)在使用同一設備、劈刀和焊線的情況下,對 6 種不同的框架芯片材料進行打線試驗,USG CF 從小到大變化時可以發現存在對材料差異性的不同敏感度。焊盤剝落(Pad Peel) 在較大的USG CF 時發生增多,但不同材料間差異相對較小,而焊球脫落(Ball Lift)現象在不同材料的差異性及較低USG CF 設置時尤其明顯,如圖 4所示。

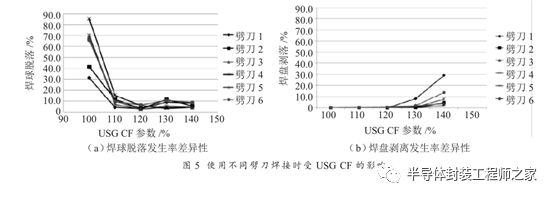

2)使用同一的設備、操作人員、材料、焊線的情況下,使用 6 種不同的劈刀進行打線確認對劈刀差異性的敏感度不同。相比于材料的差異性,不同的 USGCF 值,不同劈刀的差異性低很多。只有CF 設定在最高和最低點時才能表現出來,如圖 5所示。

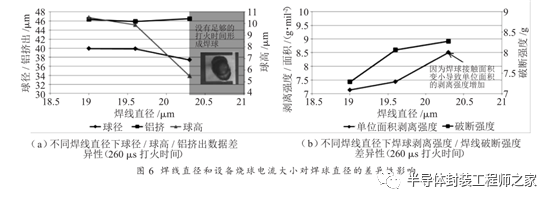

(3)在其他條件都不變的情況下,考慮不同焊線直徑和設備燒球 Electronic Flame Off(EFO)電流大小對焊球直徑的差異性影響,焊球直徑差異性將體現在焊絲破斷強度和剝離強度上。由圖 6可見,在使用 260 μs EFO 時間對線徑 20 μm±1 μm 以內規格的焊線進行打火,焊接結果(球高、球徑)差異較大。線徑越大,焊球尺寸和厚度就越小。而由于 EFO 燒球時間不充分,較粗的線徑時不能形成正常的焊球,同時由于焊球的接觸面積較小,單位面積的剝離強度增加明顯,如圖 6 所示。

4 設備焊接一致性改善

通過對設備焊接一致性影響的關鍵因素分析發現,為了在規模生產中取得穩定的表現,必須對USG 進行設置和校準。“校準”就是要讓相同類型的設備在同一 USG 電流輸入時取得同樣的焊接結果。對于設備而言我們稱之為“USG Current Factor”或 USG CF。

CurrentFactor 的設置以往主要有 GAP 感應器法、工藝敏感性測試 PST 法和拉線 ICF 法三種方法,每種方法都試圖在給定的 USG 設定范圍內提高一致性,但也都存在易受外界干擾和耗時較長等不足。

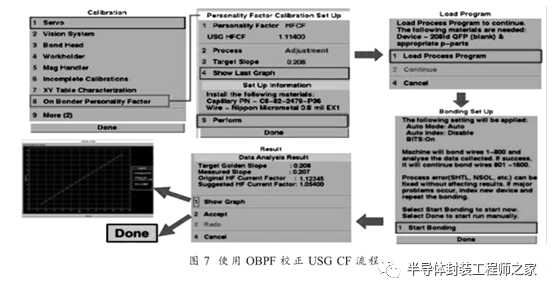

采用新的在線校正方法 OBPF (On Bonder Personality Factor)進行 USG CF 校準,其最大優勢完全在焊線機上實現,無需增加另外的設備或測試儀器,在實際焊接中使用一種運算法則進行采集數據、表現分析和建議 Current Factor。這種方法消除了以往 CF 校準方法的不足,并進一步提高CF 校準的一致性。

如圖 7 所示,按照菜單提示執行 USG CF 校準,設備自動載入標準打線程序,在標準材料上運行打線 800 根絲后焊線機會根據設備狀況自動進行計算 USG CF 結果。

在實際使用過程中,通過 OBPF 校準功能利用焊接反應來校準設備 USG CF,將影響 Current Factor 準確度的因素最小化,同時大大縮短校準所花費的時間。

5 結束語

成功的銅線焊接要從工藝研發走向規模生產,必須對焊墊開裂檢查、鋁擠出測量、IMC 測量和截面檢查等應用難點進行研究,找出限制工藝窗口的影響因素。鋁墊越薄越容易開裂或剝落,鋁墊越厚,越容易產生鋁擠出。規模生產中需要較大的工藝窗口適應各種差異性,這是焊接工藝成功的關鍵。在驗證設備焊接一致性的基礎上取得可接受的工藝窗口,通過 OBPF 校準設備 USG CF,改善了影響設備焊接一致性的關鍵因素,在多臺設備上實現了工藝參數微調,批量生產工藝更穩定。

審核編輯:湯梓紅

-

集成電路

+關注

關注

5392文章

11622瀏覽量

363177 -

半導體

+關注

關注

334文章

27703瀏覽量

222631 -

封裝

+關注

關注

127文章

7992瀏覽量

143403 -

焊接

+關注

關注

38文章

3226瀏覽量

60120

原文標題:銅線鍵合設備焊接一致性探索

文章出處:【微信號:半導體封裝工程師之家,微信公眾號:半導體封裝工程師之家】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

LTE基站一致性測試的類別

MIPI一致性測試

什么是霍爾元件的一致性

順序一致性和TSO一致性分別是什么?SC和TSO到底哪個好?

一致性規劃研究

CMP中Cache一致性協議的驗證

加速器一致性接口

Cache一致性協議優化研究

優化模型的乘性偏好關系一致性改進

DDR一致性測試的操作步驟

深入理解數據備份的關鍵原則:應用一致性與崩潰一致性的區別

銅線鍵合設備焊接一致性探索

銅線鍵合設備焊接一致性探索

評論