一、引言

銀及其合金在電子、電力、航空航天等眾多領域具有廣泛應用。為了提高銀材料的物理和機械性能,常采用燒結工藝進行材料制備。燒結工藝根據施加壓力的不同,可分為無壓燒結和有壓燒結兩種。本文旨在詳細探討無壓燒結銀與有壓燒結銀工藝流程的區別,并分析各自的特點和適用場景。

二、無壓燒結銀工藝流程

無壓燒結,即在燒結過程中不施加外部壓力,通過粉末顆粒間的自有力和熱運動實現致密化。無壓燒結銀的工藝流程主要包括以下幾個步驟:

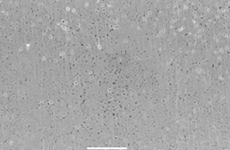

粉末制備:采用霧化、還原、電解等方法制備銀粉末。粉末的粒度、形貌和純度對燒結體的性能有重要影響。

粉末混合:將銀粉末與添加劑(如燒結助劑、增韌相等)按一定比例混合均勻。混合過程需避免粉末的氧化和污染。

成型:將混合后的粉末填充到模具中,通過冷壓、等靜壓等方式進行預成型。預成型坯體的密度和均勻性對燒結體的最終性能有直接影響。

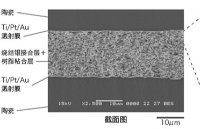

燒結:將預成型坯體置于燒結爐中,在無壓或微壓環境下進行加熱。燒結溫度、時間和氣氛需根據銀粉末的特性和產品要求進行精確控制。在燒結過程中,粉末顆粒間發生擴散、熔合等物理化學變化,形成具有一定強度和致密度的燒結體。

后處理:燒結后的銀制品可能需要進行熱處理、機械加工、表面處理等后處理工藝,以進一步提高其性能或滿足特定應用需求。

三、有壓燒結銀工藝流程

有壓燒結,即在燒結過程中施加外部壓力,以促進粉末顆粒的致密化和形狀保持。有壓燒結銀的工藝流程與無壓燒結相似,但在燒結環節存在顯著差異。以下是有壓燒結銀的關鍵步驟:

粉末制備和混合:與無壓燒結相同,有壓燒結銀也需要進行粉末制備和混合。粉末的特性和混合均勻性對燒結體的性能同樣至關重要。

成型:有壓燒結銀的成型過程通常與燒結過程相結合,即在加熱的同時施加壓力。這種熱壓成型的方法有助于提高坯體的密度和均勻性。

熱壓燒結:將混合后的粉末置于熱壓模具中,在加熱的同時施加單向或雙向壓力。熱壓燒結的溫度、壓力和時間需根據銀粉末的特性和產品要求進行精確控制。在熱壓燒結過程中,粉末顆粒在壓力和熱力的共同作用下發生塑性變形、擴散和熔合等致密化機制,形成高密度和良好機械性能的燒結體。

后處理:熱壓燒結后的銀制品可能需要進行與無壓燒結相似的后處理工藝,如熱處理、機械加工和表面處理等。

四、無壓燒結與有壓燒結的區別分析

致密化機制:無壓燒結主要依靠粉末顆粒間的自有力和熱運動實現致密化,而有壓燒結則通過外部施加的壓力和熱力共同作用促進致密化。因此,有壓燒結通常能夠獲得更高密度的燒結體。

燒結溫度和時間:由于有壓燒結在加壓的同時進行加熱,粉末顆粒間的接觸和擴散過程得到加強,因此可以在較低的溫度和較短的時間內實現致密化。相比之下,無壓燒結通常需要更高的溫度和更長的時間。

產品性能:由于有壓燒結能夠獲得更高密度的燒結體,并且燒結過程中顆粒間的結合更加緊密,因此有壓燒結銀制品通常具有更優異的機械性能和電性能。然而,無壓燒結在制備復雜形狀和大型構件時具有更高的靈活性。

設備成本:有壓燒結設備通常比無壓燒結設備更復雜、更昂貴,因為需要額外的加壓系統和模具。此外,有壓燒結過程中的壓力控制也對設備提出了更高的要求。

五、結論與展望

無壓燒結銀和有壓燒結銀作為兩種重要的粉末冶金工藝,在銀材料制備領域具有廣泛應用。無壓燒結具有工藝流程簡單、成本低廉、適用于制備復雜形狀和大型構件等優點;而有壓燒結則能夠獲得更高密度和更優異性能的燒結體。在實際應用中,應根據產品要求、生產成本和設備條件等因素綜合考慮選擇合適的燒結工藝。

隨著科技的進步和粉末冶金技術的發展,未來無壓燒結和有壓燒結銀工藝將不斷改進和優化。例如,通過粉末制備技術的創新,可以獲得更細、更均勻、更高純度的銀粉末;通過燒結工藝參數的精確控制和智能化管理,可以實現更高效、更節能、更環保的生產過程;通過新材料的設計和復合化技術的應用,可以開發出具有更高性能、更廣泛應用領域的銀基復合材料。這些發展將為銀材料的制備和應用提供更廣闊的空間和機遇。

-

設備

+關注

關注

2文章

4543瀏覽量

70849 -

燒結

+關注

關注

0文章

16瀏覽量

7040 -

燒結工藝

+關注

關注

0文章

5瀏覽量

1007

發布評論請先 登錄

相關推薦

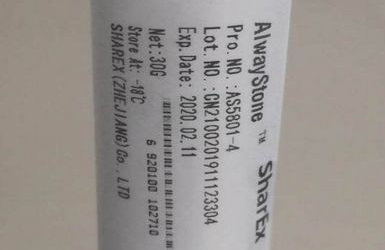

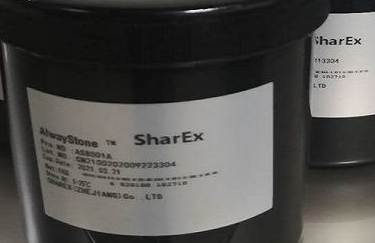

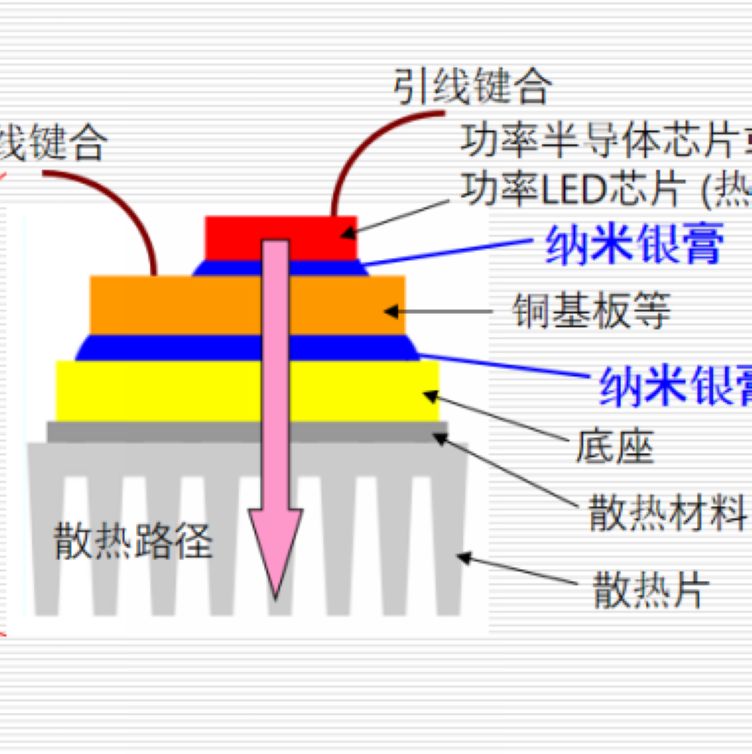

AlwayStone AS9375是一款使用了銀燒結技術的無壓納米銀

無壓燒結銀VS有壓燒結銀:誰更勝一籌?

無壓燒結銀VS有壓燒結銀:誰更勝一籌?

評論