當前機器人廣泛應用于焊接、裝配、搬運、噴漆及打磨等領域,任務的復雜程度不斷增加,而用戶對產品的質量、效率的追求越來越高。在這種形式下,機器人的編程方式、編程效率和質量顯得越來越重要。降低編程的難度和工作量,提高編程效率,實現編程的自適應性,從而提高生產效率,是機器人編程技術發展的終極追求。

本文將就機器人編程技術的發展作一介紹,希望能給讀者帶來一些啟發。

對工業機器人來說,主要有三類編程方法:在線編程、離線編程以及自主編程三類。在當前機器人的應用中,手工示教仍然主宰著整個機器人焊接領域,離線編程適合于結構化焊接環境,但對于軌跡復雜的三維焊縫,手工示教不但費時而且也難以滿足焊接精度要求,因此在視覺導引下由計算機控制機器人自主示教取代手工示教已成為發展趨勢。

1. 示教編程技術

(1)在線示教編程通常由操作人員通過示教盒控制機械手工具末端到達指定的姿態和位置,記錄機器人位姿數據并編寫機器人運動指令,完成機器人在正常加工中的軌跡規劃、位姿等關節數據信息的采集、記錄。

示教盒示教具有在線示教的優勢,操作簡便直觀。如圖1所示,示教盒主要有編程式和遙感式兩種。例如,采用機器人對汽車車身進行點焊,首先由操作人員控制機器人達到各個焊點對各個點焊軌跡通過人工示教,在焊接過程中通過示教再現的方式,再現示教的焊接軌跡,從而實現車身各個位置各個焊點的焊接。

車身機器人點焊過程如圖2 所示。但在焊接中車身的位置很難保證每次都完全一樣,故在實際焊接中,通常還需要增加激光傳感器等對焊接路徑進行糾偏和校正。

圖1 機器人示教盒

圖2 汽車車身機器人點焊

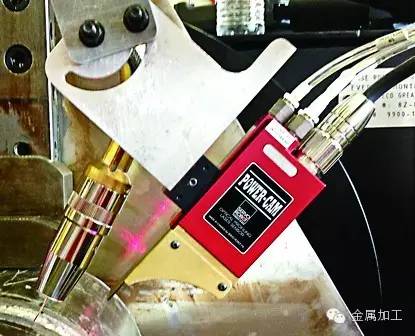

(2)激光傳感輔助示教在空間探索、水下施工、核電站修復等極限環境下,操作者不能身臨現場,焊接任務的完成必須借助于遙控方式。環境的光照條件差,視覺信息不能完全地反饋現場的情況,采用立體視覺作為視覺反饋手段,示教周期長。

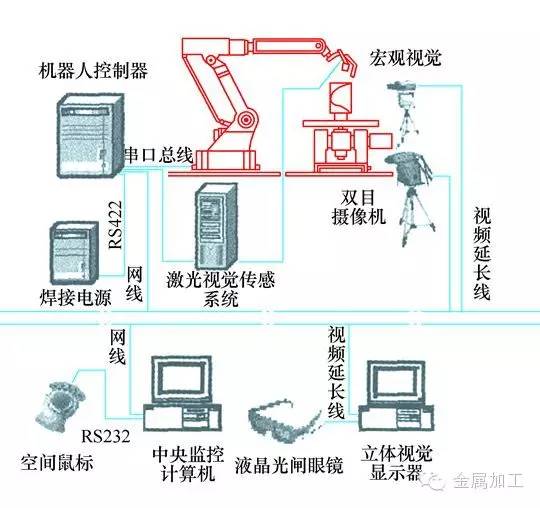

激光視覺傳感能夠獲取焊縫輪廓信息,反饋給機器人控制器實時調整焊槍位姿跟蹤焊縫。通過激光視覺傳感提取焊縫特征點作為示教點,提高了識別精度,實現了對平面曲線焊縫和復雜空間焊縫的遙控示教(見圖3)。

圖3 基于激光輔助示教的遙控操作系統

(3)力覺傳感輔助示教由于視覺誤差,立體視覺示教精度低,激光視覺傳感能夠獲取焊縫輪廓信息,反饋給機器人控制器實時調整焊槍位姿跟蹤焊縫。但也無法適應所有遙控焊接環境,如工件表面狀態對激光輔助示教有一定影響,不規則焊縫特征點提取困難,采用力傳感器對焊縫進行辨識,系統結構簡單,成本低,反應靈敏度高,力覺傳感與焊縫直接接觸,示教精度高。

通過力覺遙示教焊縫辨識模型和自適應控制模型,實現遙示教局部自適應控制,通過共享技術和視覺臨場感實現人對遙控焊接遙示教宏觀全局監控。

(4)專用工具輔助示教為了使得機器人在三維空間示教過程更直觀,一些輔助示教工具被引入在線示教過程,輔助示教工具包括位置測量單元和姿態測量單元,分別來測量空間位置和姿態。由兩個手臂和一個手腕組成,有6個自由度,通過光電編碼器來記錄每個關鍵的角度。

操作時,由操作人員手持該設備的手腕,對加工路徑進行示教,記錄下路徑上每個點的位置和姿態,再通過坐標轉換為機器人的加工路徑值,實現示教編程,操作簡便, 精度高,不需要操作者實際操作機器人,這對很多非專業的操作人員來說是非常方便的。

借助激光等裝置進行輔助示教,提高了機器人使用的柔性和靈活性,降低了操作的難度,提高了機器人加工的精度和效率,這在很多場合是非常實用的。

2. 離線編程技術

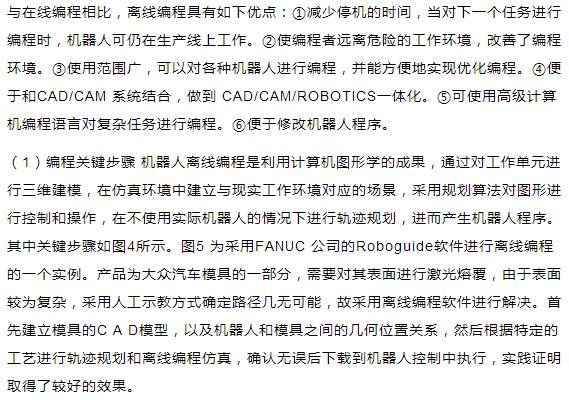

圖4 離線編程中的關鍵步驟

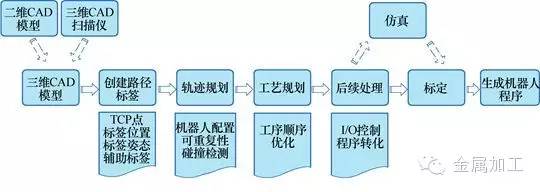

圖5 基于Roboguide的離線編程和仿真

(2)商業離線編程軟件一般包括:幾何建模功能、基本模型庫、運動學建模功能、工作單元布局功能、路徑規劃功能、自動編程功能、多機協調編程與仿真功能。

目前市場上常用的離線編程軟件有:加拿大 Robot Simualtion公司所開發的Workspace離線編程軟件;以色列 Tecnomatix 公司所開發開的ROBCAD離線編程軟件;美國 Deneb Robotics 公司所開發的IGRIP離線編程軟件;A B B機器人公司開發基于 Windows 操作系統的RobotStudio離線編程軟件。

此外日本安川公司開發了MotoSim離線編程軟件,FANUC公司開發了Roboguide離線編程軟件,可對系統布局進行模擬,確認TCP的可達性,是否干涉,也可進行離線編程仿真,然后將離線編程的程序仿真確認后下載到機器人中執行。

3. 自主編程技術

隨著技術的發展,各種跟蹤測量傳感技術日益成熟,人們開始研究以焊縫的測量信息為反饋,由計算機控制焊接機器人進行焊接路徑的自主示教技術。

(1)基于激光結構光的自主編程基于結構光的路徑自主規劃其原理是將結構光傳感器安裝在機器人的末端,形成“眼在手上”的工作方式,如圖6所示,利用焊縫跟蹤技術逐點測量焊縫的中心坐標,建立起焊縫軌跡數據庫,在焊接時作為焊槍的路徑。

圖6 基于結構光的路徑自主編程

韓國Pyunghyun Kim 將線結構光視覺傳感器安裝在 6 自由度焊接機器人末端,對結構化環境下的自由表面焊縫進行了自主示教。在焊縫上建立了一個隨焊縫軌跡移動的坐標來表達焊縫的位置和方向,并與連接類型(搭接、對接、V 形)結合形成機器人焊接路徑,其中還采用了 3 次樣條函數對空間焊縫軌跡進行擬合,避免了常規的直線連接造成的誤差,如圖7所示。

圖7 傳感器掃描焊縫為獲取焊接路徑

(2)基于雙目視覺的自主編程基于視覺反饋的自主示教是實現機器人路徑自主規劃的關鍵技術,其主要原理是:在一定條件下,由主控計算機通過視覺傳感器沿焊縫自動跟蹤、采集并識別焊縫圖像,計算出焊縫的空間軌跡和方位(即位姿),并按優化焊接要求自動生成機器人焊槍(Torch)的位姿參數。

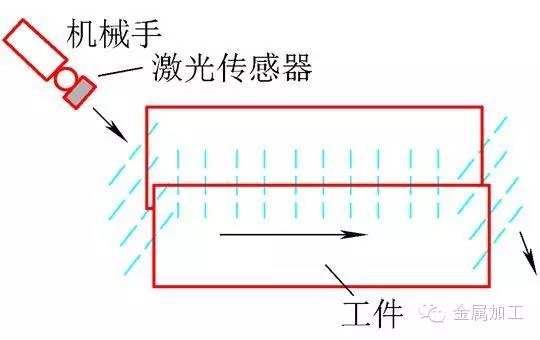

(3)多傳感器信息融合自主編程有研究人員采用力控制器,視覺傳感器以及位移傳感器構成一個高精度自動路徑生成系統。系統配置如圖8所示,該系統集成了位移、力、視覺控制,引入視覺伺服,可以根據傳感器反饋信息來執行動作。該系統中機器人能夠根據記號筆所繪制的線自動生成機器人路徑,位移控制器用來保持機器人T C P點的位姿,視覺傳感器用來使得機器人自動跟隨曲線,力傳感器用來保持TCP點與工件表面距離恒定。

圖8 基于視覺、力和位置傳感器的路徑自動生成系統

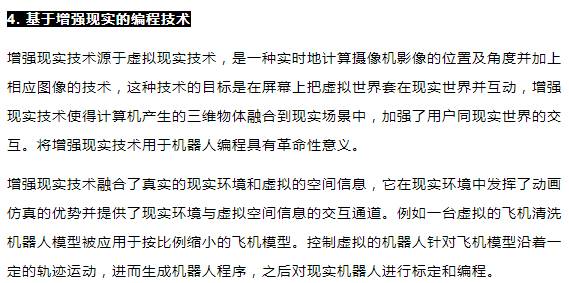

基于增強現實的機器人編程技術(RPAR)能夠在虛擬環境中沒有真實工件模型的情況下進行機器人離線編程。由于能夠將虛擬機器人添加到現實環境中,所以當需要原位接近的時候該技術是一種非常有效的手段,這樣能夠避免在標定現實環境和虛擬環境中可能碰到的技術難題。增強現實編程的架構如圖9所示,由虛擬環境、操作空間、任務規劃以及路徑規劃的虛擬機器人仿真和現實機器人驗證等環節組成。

圖9 基于增強現實的機器人編程架構

基于增強現實的機器人編程技術能夠發揮離線編程技術的內在優勢,比如減少機器人的停機時間,安全性性好,操作便利等。由于基于增強現實的機器人編程技術采用的策略是路徑免碰撞、接近程度可縮放,所以該技術可以用于大型機器人的編程,而在線編程技術則難以做到。

5、編程技術的發展趨勢

隨著視覺技術、傳感技術,智能控制,網絡和信息技術以及大數據等技術的發展,未來的機器人編程技術將會發生根本的變革,主要表現在以下幾個方面:

①編程將會變得簡單、快速、可視、模擬和仿真立等可見。

②基于視覺、傳感,信息和大數據技術,感知、辨識、重構環境和工件等的CAD模型,自動獲取加工路徑的幾何信息。

③基于互聯網技術實現編程的網絡化、遠程化、可視化。

④基于增強現實技術實現離線編程和真實場景的互動。

⑤根據離線編程技術和現場獲取的幾何信息自主規劃加工路徑、焊接參數并進行仿真確認。

總之,在不遠的將來,傳統的在線示教編程將只在很少的場合得到應用,比如空間探索、水下、核電等,而離線編程技術將會得到進一步發展,并與CAD /CAM、視覺技術、傳感技術,互聯網、大數據、增強現實等技術深度融合,自動感知、辨識和重構工件和加工路徑等,實現路徑的自主規劃,自動糾偏和自適應環境。

來源:機電微學堂,如涉及版權問題,請聯系后臺刪除

-

工業機器人

+關注

關注

91文章

3374瀏覽量

92874 -

增強現實

+關注

關注

1文章

712瀏覽量

45062 -

離線編程

+關注

關注

1文章

10瀏覽量

10971

發布評論請先 登錄

相關推薦

工業機器人的四種編程(示教編程、離線編程、自增強現實編程主編程)剖析!

工業機器人的四種編程(示教編程、離線編程、自增強現實編程主編程)剖析!

評論