在半導體制造過程中,精確控制溫度是至關重要的。無論是晶圓加工、刻蝕、沉積還是電鍍等環節,溫度的微小波動都可能對最終產品的性能和可靠性產生重大影響。因此,提高半導體溫控精度是半導體行業持續追求的目標。本文將深入探討如何提高半導體溫控精度,涵蓋技術原理、設備選型、控制策略以及實際應用等多個方面。

一、技術原理與基礎

1.1熱平衡原理

半導體溫控系統的核心在于實現熱平衡,即通過加熱和冷卻使晶圓內部溫度與外部溫度達到平衡狀態。當晶圓內部溫度與外部溫度一致時,晶圓溫度將不再發生變化,這種狀態稱為熱平衡態。基于這一原理,半導體溫控系統通過精確控制加熱和冷卻過程,確保晶圓溫度穩定在設定值。

1.2溫度傳感器的選擇

溫度傳感器是實現精確溫度控制的基礎。半導體溫度傳感器通常使用帶隙元件來測量二極管正向電壓的變化以確定溫度。這些傳感器在單個溫度點(如25°C)進行校準,以獲得最高精度。然而,為了在更寬的溫度范圍內獲得更高的精度,可以采用額外的校準點或先進的信號處理技術。此外,電源電壓的穩定性也會影響溫度傳感器的精度,因此需確保供電電壓在標稱范圍內波動。

二、設備選型與優化

2.1加熱系統的選擇

加熱系統是半導體溫控系統的核心部件之一。選用高品質加熱器是保證溫控精度的關鍵。加熱器的穩定性和可靠性直接影響溫度控制的穩定性和準確性。因此,在選擇加熱器時,應優先考慮其材質、結構、加熱效率及使用壽命等因素。

同時,合理設計加熱器布局也是提高加熱效率的重要措施。通過優化加熱器布局,可以減小熱阻,提高熱量傳遞效率,從而實現更快速、更精確的溫度控制。

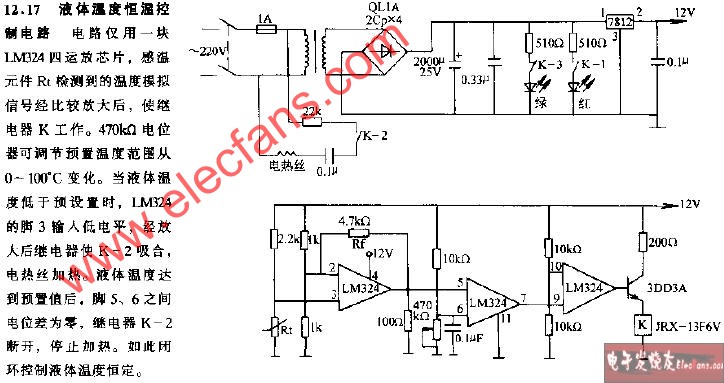

2.2溫度測量系統

高精度的溫度測量系統是實現精確溫度控制的前提。采用熱電偶、紅外線敏感器等高精度溫度測量系統,可以顯著提高晶圓表面溫度的測量精度。此外,通過合理設計溫度測量系統,減小測量誤差,也可以進一步提升溫度測量的準確性。

在實際應用中,還需定期對溫度測量系統進行校準和維護,確保其長期穩定運行。同時,采用先進的信號處理技術對測量數據進行實時處理,也可以有效提高溫度控制的精度和穩定性。

2.3控制系統

控制系統是半導體溫控系統的“大腦”,負責根據溫度傳感器反饋的數據實時調整加熱功率以實現溫度控制。為了提高溫控精度,應選擇合適的控制策略并優化控制系統設計。

常見的控制策略包括PWM控制、反饋控制和自適應控制等。PWM控制通過周期性改變加熱功率來實現溫度調節,具有高精度和高效率的特點。反饋控制則根據晶圓實際溫度與目標溫度之間的差值實時調整加熱功率,以實現溫度的穩定控制。自適應控制則根據晶圓特性動態調整加熱功率以滿足不同溫度需求,提高溫控系統的適應性和靈活性。

在實際應用中,可以根據晶圓特性和工藝需求選擇合適的控制策略,并結合先進的控制算法和高速穩定的通信系統實現精確的溫度控制。

三、控制策略與優化

3.1 PWM控制

PWM控制通過周期性改變加熱功率來實現溫度調節。通過調整PWM占空比,可以實現對晶圓溫度在一定范圍內的精確控制。PWM控制具有高精度和高效率的特點,特別適用于對溫度控制精度要求較高的工藝環節。

在實際應用中,可以通過優化PWM波形、調整占空比變化范圍等措施進一步提高溫控精度。同時,結合反饋控制和自適應控制策略,可以實現更加精確和穩定的溫度控制。

3.2反饋控制

反饋控制是一種根據晶圓實際溫度與目標溫度之間的差值實時調整加熱功率的方法。通過實時監測晶圓溫度并與設定溫度進行比較,反饋控制系統可以自動調整加熱功率以消除溫度偏差。反饋控制具有較高的精度和穩定性,可以有效降低晶圓溫度波動。

在實際應用中,為了提高反饋控制的精度和響應速度,可以采用高精度的溫度傳感器和快速響應的加熱系統。同時,結合先進的控制算法和數據處理技術可以進一步提高溫控系統的性能。

3.3自適應控制

自適應控制根據晶圓特性動態調整加熱功率以滿足不同溫度需求。通過實時監測晶圓溫度變化和工藝參數變化,自適應控制系統可以自動調整控制參數以實現最佳的溫度控制效果。自適應控制具有較高的適應性和靈活性,特別適用于對溫度控制精度要求較高的復雜工藝環節。

在實際應用中,為了實現高精度的自適應控制,需要建立準確的晶圓溫度模型和工藝參數模型,并結合先進的控制算法和實時數據處理技術實現動態調整控制參數。

四、實際應用案例

4.1干法刻蝕的溫度控制

在半導體生產中,干法刻蝕是工藝鏈的核心環節之一。等離子體的溫度會影響蝕刻的速度和效率。如果溫度過低,等離子體不夠活躍無法有效蝕刻材料;如果溫度過高則可能導致材料過度燒蝕造成誤差和損壞。因此精確控制等離子體溫度對于干法刻蝕工藝至關重要。

LAUDA Semistat工藝過程恒溫器基于帕爾帖原理設計,可以實現快速且準確的溫度控制。該設備通過傳輸低溫的全氟化電子液控制設備腔體內靜電卡盤的溫度,確保晶圓在蝕刻過程中保持穩定的溫度狀態。LAUDA Semistat的控溫精度高達±0.05℃,能夠滿足干法刻蝕工藝對溫度控制的嚴格要求。

4.2物理氣相沉積(PVD)的溫度控制

PVD技術在半導體制造中用于在晶圓表面沉積具有特殊功能的薄膜。在沉積過程中需要確保晶圓溫度穩定以避免因電源照射產生的熱量急劇上升。晶圓溫度的穩定性是PVD工藝的關鍵之一。

LAUDA Integral XT工藝過程恒溫器通過傳輸低溫的全氟化電子液控制設備腔體內靜電卡盤的溫度。該設備具有高精度的溫度控制能力(±0.05℃),能夠確保晶圓在沉積過程中保持穩定的溫度狀態。同時LAUDA Integral XT還具備大制冷功率和控溫穩定性高的特點能夠滿足PVD工藝對溫度控制的嚴格要求。

4.3晶圓銅電鍍(ECP)的溫度控制

ECP是將電解質溶液中的銅離子還原為銅金屬并沉積在晶圓表面的過程。溫度是影響鍍層質量的重要參數之一。不同鍍層材料和添加劑決定了不同的溫度要求。動態控溫功能和控溫精確度是ECP工藝的難點。

LAUDA Variocool循環恒溫器可動態精準控溫至±0.1℃,保證電鍍腔體內水箱內部的液體能夠保持始終穩定的溫度狀態。這種穩定的溫度控制可以確保電鍍過程中銅離子的均勻沉積從而提高鍍層質量。LAUDA Variocool的高效控溫能力和穩定性使其在ECP工藝中得到了廣泛應用。

4.4芯片分選(EDS)的溫度控制

EDS是一種檢驗晶圓狀態中各芯片的電氣特性并由此提升半導體良率的工藝。在檢測步驟中需要對晶圓進行溫度、速度和運動測試以檢驗相關半導體功能。芯片分選機一般會有溫度控制模塊需要對該模塊提供足夠低的冷源以滿足檢測中的溫度設定值。

LAUDA Integral XT通過傳輸低溫的冷卻液來控制和芯片接觸的模塊的溫度通過熱傳導達到對芯片控溫的效果。其大制冷功率和控溫穩定性高的特點能夠滿足EDS工藝對溫度控制的嚴格要求。

五、未來發展趨勢

隨著半導體技術的不斷發展對溫度控制精度的要求也越來越高。未來半導體溫控技術將朝著以下幾個方向發展:

5.1更高精度的溫度測量系統

隨著傳感器技術和信號處理技術的不斷進步未來將有更多高精度、高穩定性的溫度傳感器應用于半導體溫控系統。這些傳感器將能夠更準確地測量晶圓溫度從而提高溫度控制的精度和穩定性。

5.2更先進的控制算法和數據處理技術

隨著人工智能和大數據技術的不斷發展將有更多先進的控制算法和數據處理技術應用于半導體溫控系統。這些技術將能夠更準確地預測和調節晶圓溫度實現更加精確和穩定的溫度控制。

5.3更高效的加熱和冷卻技術

隨著新材料和新工藝的不斷涌現未來將有更多高效的加熱和冷卻技術應用于半導體溫控系統。這些技術將能夠更快速地響應溫度變化實現更高效的溫度控制同時降低能耗和成本。

5.4模塊化、智能化的溫控系統

隨著半導體制造工藝的復雜化對溫控系統的要求也越來越高。未來半導體溫控系統將朝著模塊化、智能化的方向發展。通過模塊化設計可以方便地實現不同工藝環節的溫度控制需求;通過智能化設計可以實現對溫度控制過程的自動監測和調節提高系統的可靠性和穩定性。

六、結論

提高半導體溫控精度是半導體行業持續追求的目標。通過優化加熱系統、溫度測量系統、控制系統以及采用先進的控制策略和數據處理技術可以顯著提高半導體溫控精度和穩定性。隨著技術的不斷進步未來半導體溫控技術將朝著更高精度、更高效率、更智能化的方向發展為半導體制造提供更加可靠和高效的支持。

-

半導體

+關注

關注

334文章

27703瀏覽量

222610 -

溫控

+關注

關注

0文章

69瀏覽量

18871 -

加熱器

+關注

關注

3文章

223瀏覽量

21250

發布評論請先 登錄

相關推薦

如何提高半導體測量的精度和效率

分享一個學習資料:漫畫半導體

半導體制造的難點匯總

半導體溫差發電裝置的制作資料分享

半導體溫差發電片發電測試結果

半導體激光焊錫電源相關資料下載

如何提高半導體模具的測量效率?

半導體溫度傳感器在直升飛機測溫上的應用

半導體溫差發電裝置的制作方案

PW系列工控電腦復制機:效率與精度雙重提升

半導體溫控新突破:精度與效率的雙重提升

半導體溫控新突破:精度與效率的雙重提升

評論