在現代工業生產中,視覺檢測技術的應用正變得越來越廣泛,它在提高產品質量、優化生產流程方面發揮著至關重要的作用。然而,與人臉識別、交通監控、安防監控等應用場景相比,工業視覺檢測項目的場景更為特殊,它很難與當下主流的AI平臺工具配型,或者是通過單一算法模型進行訓練,通常情況下,工業視覺檢測項目面臨著一系列獨特的難點與挑戰。比如:

算法實現難。工業環境中的背景往往非常復雜,對比度較低,而且工業產品中的缺陷種類繁多,簡單的項目就可能涉及10種以內的缺陷類型,復雜的項目則可能包含上百種不同的缺陷類型。這些缺陷不僅數量眾多,而且差異較小,給算法的設計和優化帶來了極大的挑戰。

樣本收集難。在許多質量控制嚴格的生產線上,缺陷樣本非常稀缺,特別是在高良品率的產品制造過程中,特定缺陷的出現頻率極低,這導致相關缺陷樣本的收集周期可能長達數月甚至數年。

檢測要求高。通常情況下,工業視覺檢測項目不僅需要達到零漏檢的標準,同時還必須保證圖像處理的速度足夠快(往往要求在毫秒級別內完成),這樣的高標準對算法的設計提出了更高的要求。

客戶非常關心部署與維護的成本。為了確保系統的穩定運行,工業視覺檢測系統不僅需要具備高度的可靠性,還應易于維護,并能夠迅速復制到其他生產線上,這要求系統設計時充分考慮硬件和軟件的兼容性、可擴展性和易用性等。

設計一套工業視覺檢測算法方案的具體步驟

在種種挑戰下,如何才能設計出一套工業視覺檢測算法方案?

阿丘科技認為,確保檢測系統的性能和效率是關鍵,以下是較為詳細的步驟指南,可幫助工程師或項目管理者理解并制定可落地的工業視覺檢測算法方案。01

明確需求

在開始設計算法方案之前,首要任務是進行詳盡的需求梳理。包括對需求項進行細致的拆解,以確認項目中涉及的多個工位、所需處理的圖像數量、檢測項的數量以及相應的標準。這一步驟至關重要,它為整個項目設定了基礎和方向。

同時,檢測要求包括對過檢和漏檢指標的具體要求,以及CT(Cycle Time,周期時間)的要求。過檢和漏檢指標是衡量檢測系統性能的關鍵參數,它們直接影響到產品質量和生產效率。CT時間要求則關系到檢測系統在生產線上的實時響應能力,對于保證生產流程的連續性和穩定性至關重要。

02

單圖方案設計

(1)算法方案設計流程

對于單張圖像的算法方案設計,步驟如下。

第一步,完成單一檢測項的算法方案設計。這一步涉及到選擇合適的算法工具和參數,以實現對特定缺陷的檢測。

第二步,在單一檢測項算法方案的基礎上,進行局部算法流程的合并。這一步的目的在于優化算法流程,提高檢測效率,減少冗余步驟。

(2)單圖算法整合

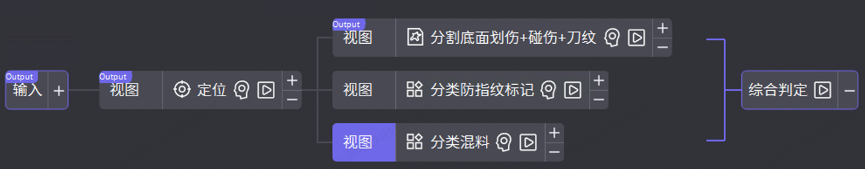

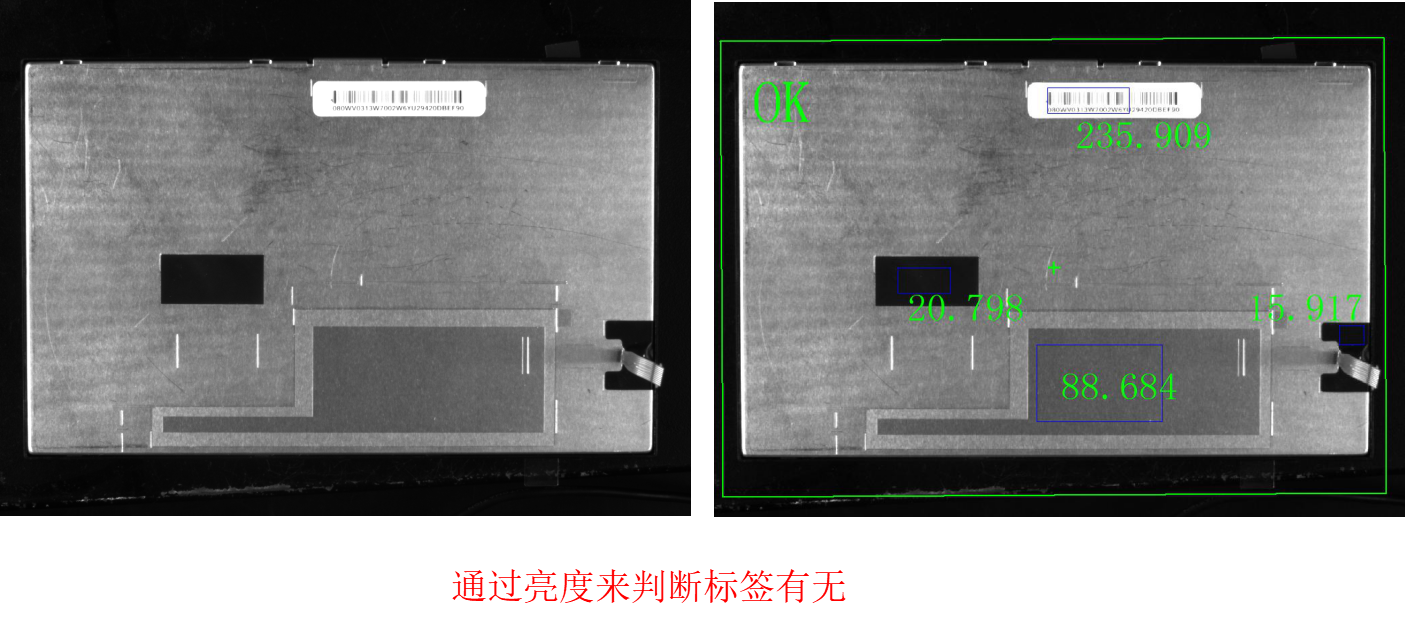

在單圖算法整合階段,常見的做法是讓不同的檢測項共用一個ROI提取工具,如下圖所示。這種方法可以提高算法的效率,減少對計算資源的需求,同時保持檢測的準確性。

(3)產品算法方案整合

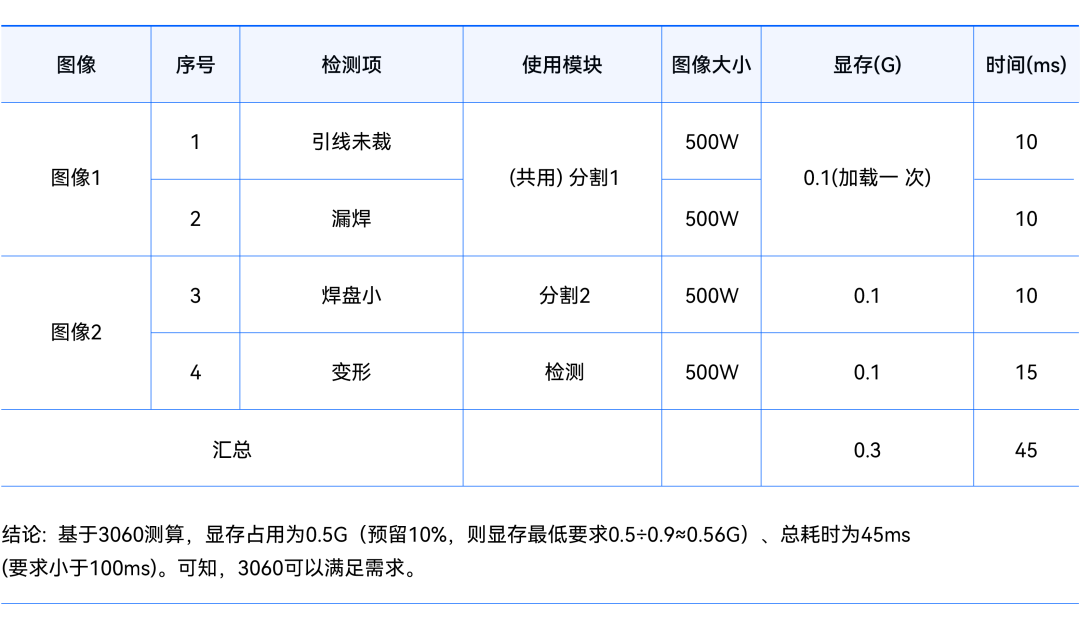

在完成了各個工位的單圖方案設計后,下一步是整合這些方案,形成產品的完整算法方案。這一過程需要結合視覺系統檢測流程,繪制出算法流程與時序圖,以評估當前方案是否能夠滿足速度要求,并對硬件配置(主要為顯卡)進行評估。在整合算法方案時,需要注意以下幾點:

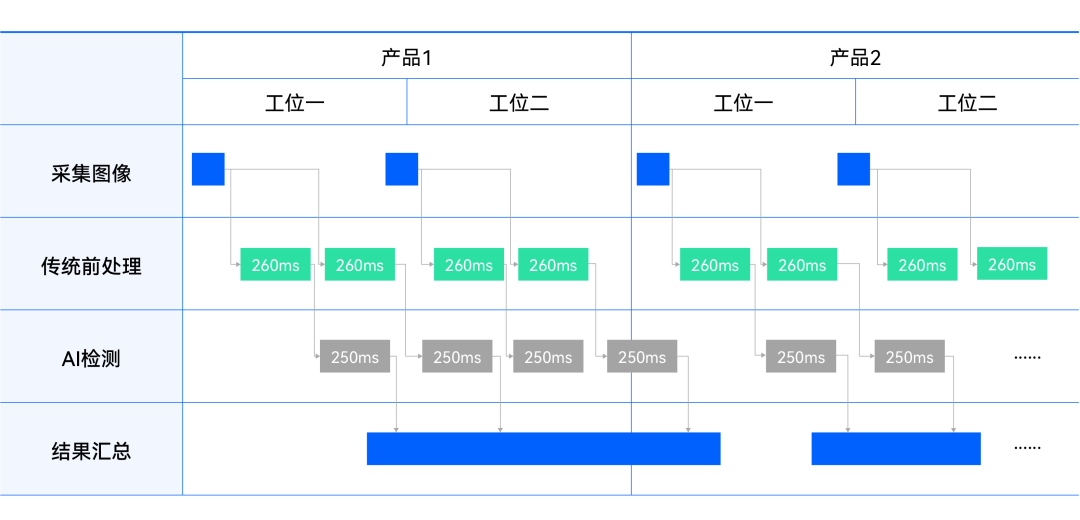

第一,設計整體算法流程時,如果對速度的要求較高,則應盡可能并行處理。例如,在下方展示的時序圖中,采集圖像、傳統前處理、AI檢測和結果匯總等步驟都應實現并行處理,以保證檢測流程的節奏緊湊,滿足生產線的高速要求。

第二,當多個AI模型同時進行推理時,應按照串行方式預估總耗時。盡管在實際操作中可以并行處理,但由于顯卡運算機制的限制,并行處理帶來的效率提升有限。例如,統計AI部分的耗時預估,可以分別對每個模型進行預估,然后將時間相加,得到AI處理的總時間。

通過上述詳細的步驟和考慮因素,可以盡可能地確保算法方案的科學性、合理性和可行性,為工業視覺檢測項目的成功實施奠定堅實的基礎。

算法方案優劣評價的標準

在設計出一套工業視覺檢測算法方案之后,可以通過以下三個維度,對算法方案進行評價。

01

技術可行性

判斷算法方案的技術可行性,即能否滿足客戶的檢測效果要求與性能要求。此時,通常會選擇有代表性的難點項目進行輕量級的離線POC(Proof of Concept)測試。這些測試項目會涵蓋關鍵檢測項,以確保算法在實際應用中能夠有效工作,并且滿足速度要求。

如果測試結果不理想,可能需要與客戶協商調整項目范圍或降低某些指標的要求。例如,如果檢測系統的漏檢率無法達到零,可以與客戶討論是否可接受一定的漏檢率,以換取更高的處理速度。

02

算法的投入產出比

工業視覺檢測系統通常需依賴高性能的硬件支持,如多張高性能顯卡。這些硬件設備的成本較高,因此在評估算法方案時,需要考慮硬件投入是否經濟合理(例如,使用高性能GPU可以顯著提高圖像處理速度,但也增加了初始投資成本)。

而且,有些項目的算法開發周期過長,不僅會影響項目的按時交付,還會增加人力和資源的投入,且交付過程的復雜度也會增加項目的總體成本。因此,需要評估項目的開發周期和交付流程,確保項目能夠在預定的時間內順利交付。同時,過程中還需要技術人員與業務部門密切合作,共同判斷項目的商業可行性。

另外,AI技術在開發階段門檻低、投入少,是其相對比傳統算法的一大優勢。許多客戶通過阿丘科技的工業AI視覺算法平臺軟件AIDI,使得原本需要調用幾十甚至上百個算子的傳統方法,變為只需一個AI模塊就能實現缺陷檢測,而且初版模型的訓練、測試,不需要圖像算法基礎,也無需代碼基礎。

03

算法的維護成本

項目后期的維護成本往往在項目前期時會被忽略,但當項目批量交付,維護成本開始顯現,通常會占用算法團隊大量的時間。

傳統的算法方案在維護階段需要算法工程師頻繁調參,不僅增加了維護成本,還影響了系統的穩定性和可靠性。而當大部分檢測方案改為以AI為主或AI與傳統算法結合后,算法維護工作逐漸轉給售后團隊,甚至客戶產線上的一線員工也可以承擔起AI模型訓練的工作。

以上核心內容均來自阿丘科技《工業視覺檢測算法方案》白皮書,其中全面介紹工業視覺檢測技術的現狀與趨勢,深入分析當前面臨的技術難題,并提出創新的算法解決方案。

-

AI

+關注

關注

87文章

31513瀏覽量

270328 -

檢測算法

+關注

關注

0文章

119瀏覽量

25256 -

工業視覺

+關注

關注

0文章

72瀏覽量

7162

發布評論請先 登錄

相關推薦

智能工具視頻特輯上線!5分鐘速通AI視覺算法方案和模型構建

旗晟機器人環境檢測算法有哪些?

opencv圖像識別有什么算法

深度學習在工業機器視覺檢測中的應用

口罩佩戴檢測算法

人員跌倒識別檢測算法

安全帽佩戴檢測算法

基于FPGA EtherCAT的六自由度機器人視覺伺服控制設計

介紹一套高效率適配多種電壓輸出的65W快充方案

如何制定一套優質的工業視覺檢測算法方案?

如何制定一套優質的工業視覺檢測算法方案?

評論