半導體晶圓片切割刃料的制備是一個復雜而精細的過程,以下是一種典型的制備方法:

一、原料準備

首先,需要準備高純度的原料,如綠碳化硅和黑碳化硅。這些原料具有高硬度、高耐磨性和高化學穩定性,是制備切割刃料的理想選擇。

二、破碎與篩分

顎式破碎:將原料放入顎式破碎機中進行初步破碎,得到一定粒度的顆粒。

篩分:通過篩分設備將破碎后的顆粒進行分級,篩選出符合要求的粒度范圍。

三、濕法球磨分級

將篩分后的顆粒放入濕法球磨機中進行進一步粉碎和分級。濕法球磨機采用濕式研磨方式,通過研磨介質(如球磨珠)和研磨液的共同作用,將顆粒粉碎成更細小的粒子,并通過分級設備將粒子按照粒度大小進行分離。

四、酸洗

將分級后的粒子進行酸洗處理,以去除表面的雜質和污染物。酸洗過程中需要控制酸液的濃度、溫度和反應時間,以確保粒子的質量和穩定性。

五、溢流分級與濃縮脫水

溢流分級:通過溢流分級設備將酸洗后的粒子進行更精細的分級,得到符合切割刃料要求的粒度分布。

濃縮脫水:將分級后的粒子進行濃縮脫水處理,以去除多余的水分和研磨液,得到干燥的粒子。

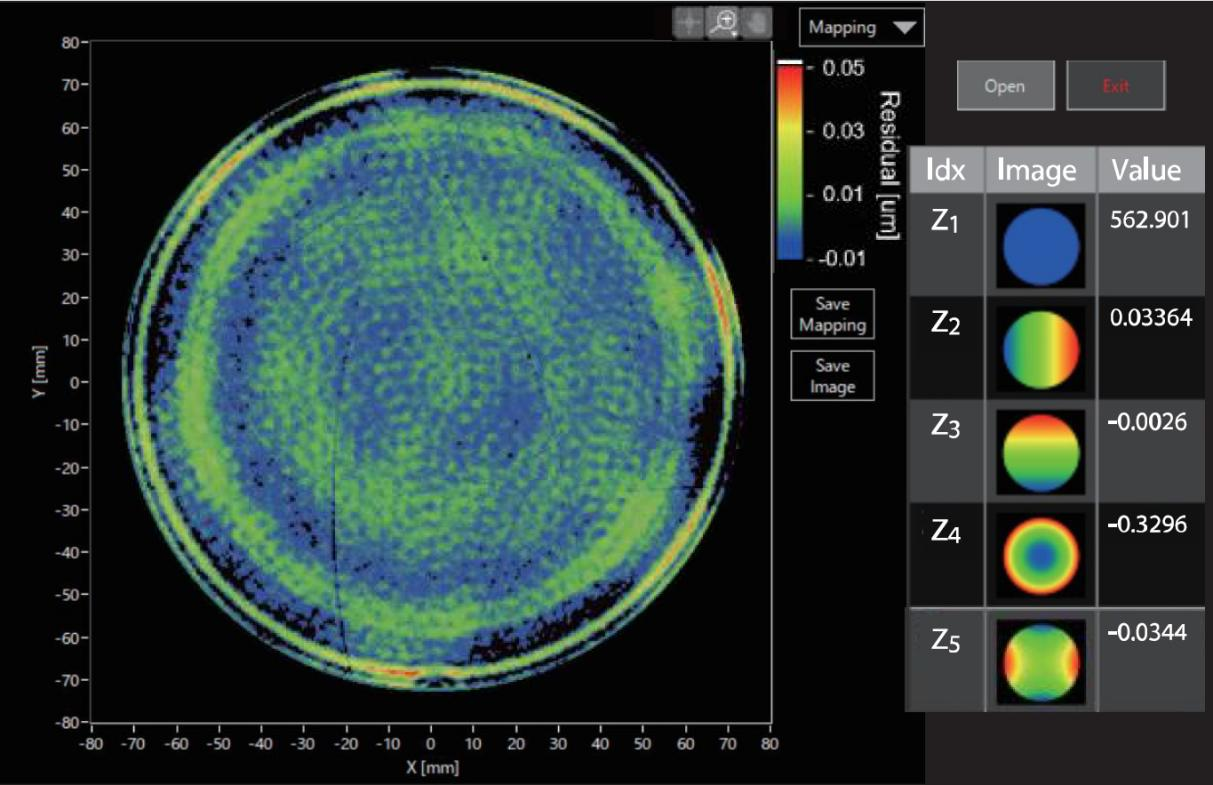

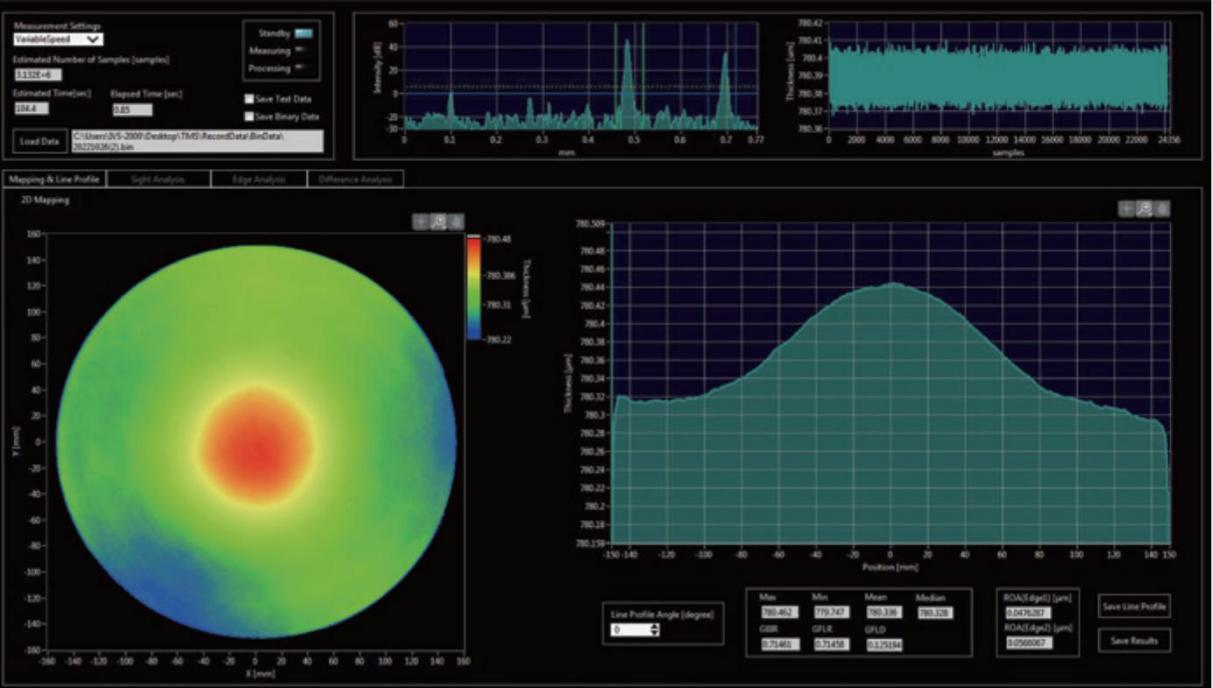

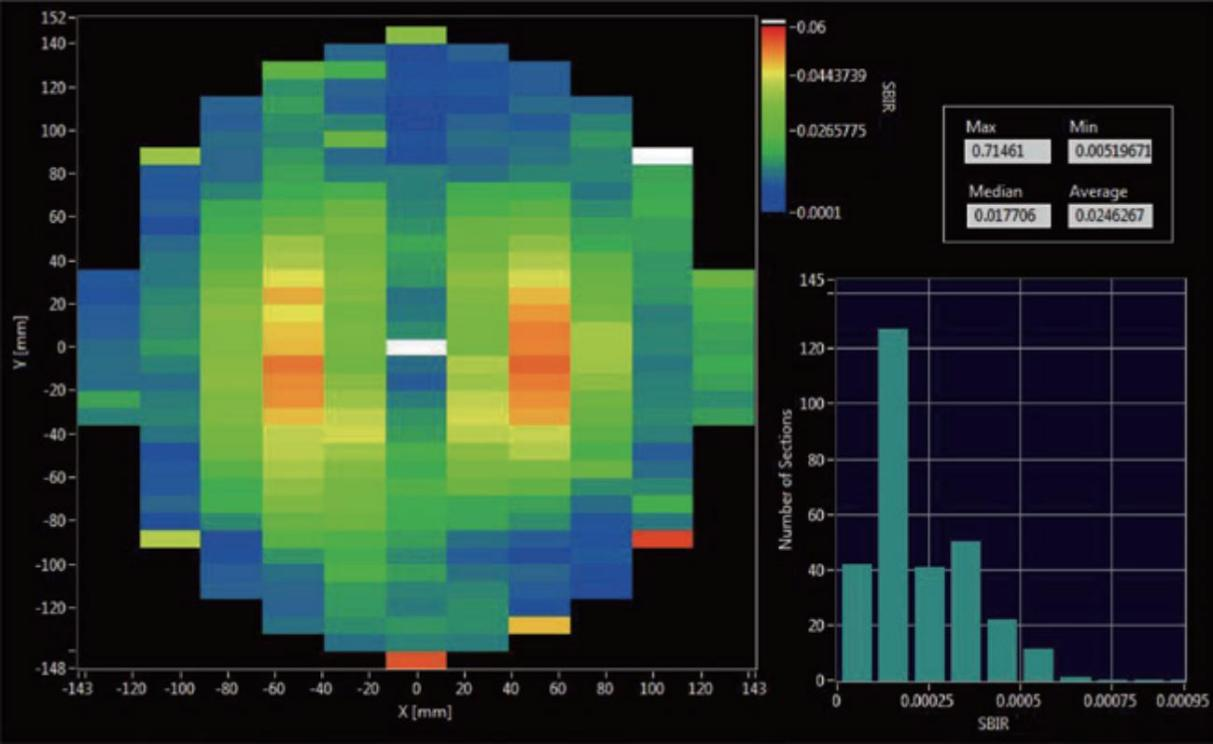

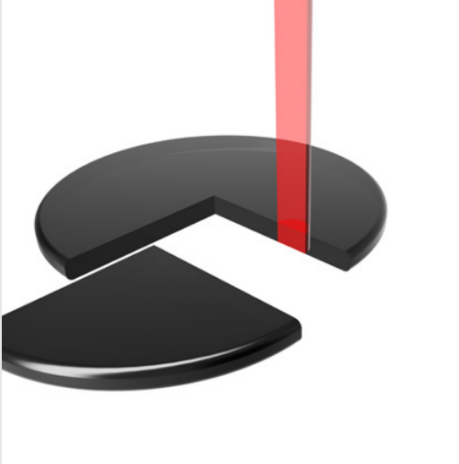

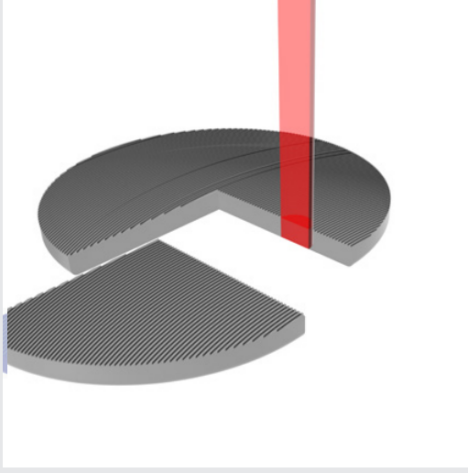

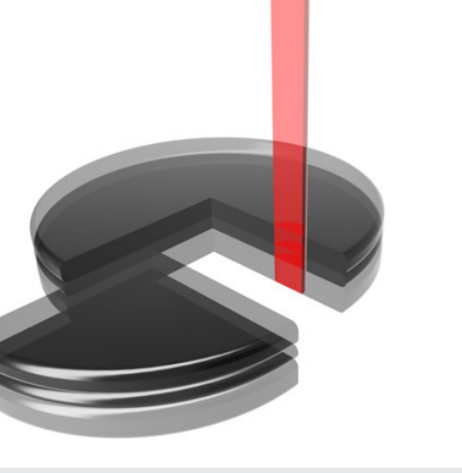

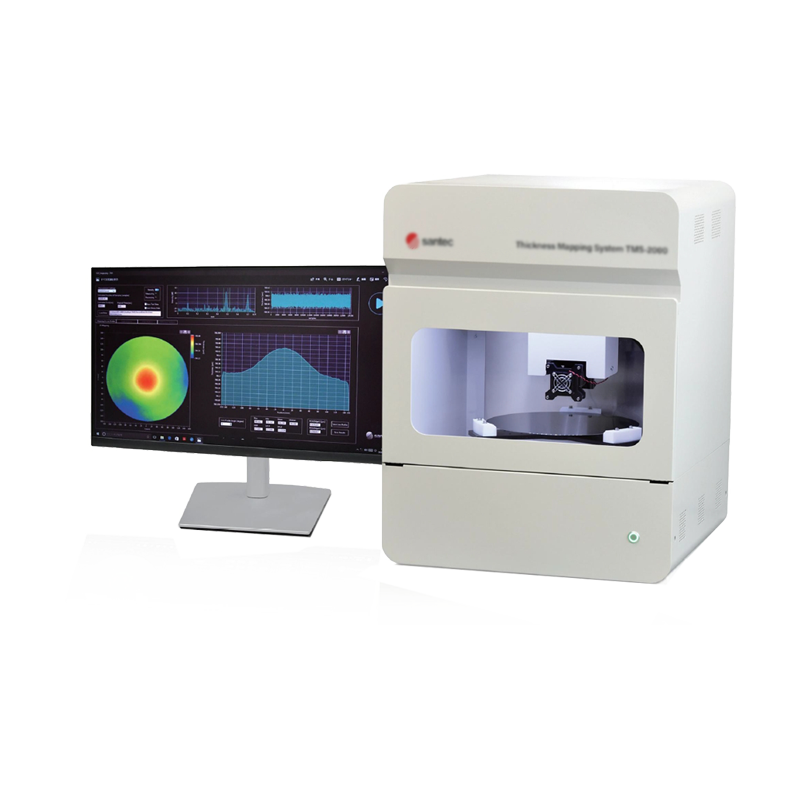

高通量晶圓測厚系統,全新采用的第三代可調諧掃頻激光技術,傳統上下雙探頭對射掃描方式,可兼容2英寸到12英寸方片和圓片,一次性測量所有平面度及厚度參數。

1,靈活適用更復雜的材料,從輕摻到重摻 P 型硅 (P++),碳化硅,藍寶石,玻璃,鈮酸鋰等晶圓材料。

重摻型硅(強吸收晶圓的前后表面探測)

粗糙的晶圓表面,(點掃描的第三代掃頻激光,相比靠光譜探測方案,不易受到光譜中相鄰單位的串擾噪聲影響,因而對測量粗糙表面晶圓)

低反射的碳化硅(SiC)和鈮酸鋰(LiNbO3);(通過對偏振效應的補償,加強對低反射晶圓表面測量的信噪比)

絕緣體上硅(SOI)和MEMS,可同時測量多 層 結 構,厚 度 可 從μm級到數百μm 級不等。

可用于測量各類薄膜厚度,厚度最薄可低至 4 μm ,精度可達1nm。

可調諧掃頻激光的“溫漂”處理能力,體現在極端工作環境中抗干擾能力強,一改過去傳統晶圓測量對于“主動式減震平臺”的重度依賴,成本顯著降低。

2,靈活的運動控制方式,可兼容2英寸到12英寸方片和圓片測量。

-

半導體

+關注

關注

334文章

27705瀏覽量

222643 -

晶圓

+關注

關注

52文章

4973瀏覽量

128315 -

碳化硅

+關注

關注

25文章

2824瀏覽量

49274

發布評論請先 登錄

相關推薦

怎么制備半導體晶圓片切割刃料?

怎么制備半導體晶圓片切割刃料?

評論