在航空航天領域,高精度零件的加工需求極為嚴苛。例如飛機發動機葉片,其工作環境惡劣,承受著高溫、高壓和高速旋轉的考驗。葉片的加工精度直接影響著發動機的性能和可靠性,哪怕是微小的尺寸偏差,都可能導致發動機效率降低、壽命縮短甚至引發安全事故。而砂輪在這些高精度零件的磨削加工中起著關鍵作用,其直徑的精確測量與控制對于保證加工精度至關重要。

傳統的砂輪直徑測量方法,如人工對刀和聲發射對刀,存在諸多局限性。人工對刀依賴操作者的經驗和聽力來判斷砂輪與工件的接觸,不僅耗時費力,而且精度有限,難以滿足現代航空航天制造對高精度的要求。聲發射對刀雖然是一種新興技術,但砂輪緩慢接觸工件的過程依然會耗費大量時間,在追求高效生產的今天,這無疑是一個顯著的短板。

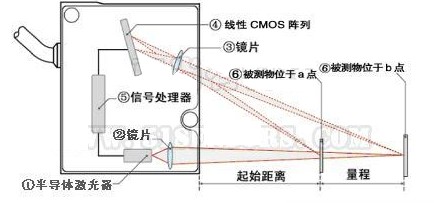

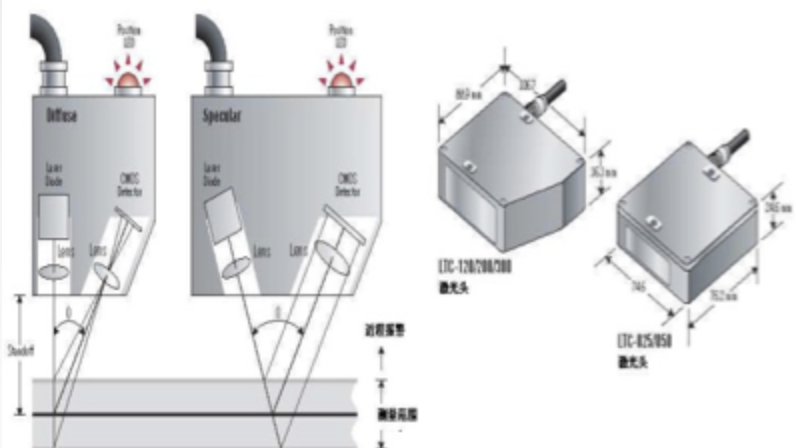

激光位移傳感器的出現,為砂輪直徑的精密測量帶來了新的曙光。它具有非接觸、高精度、高速度等顯著優勢,能夠在不接觸砂輪的情況下,快速準確地獲取砂輪表面的位移信息,從而實現對砂輪直徑的精確測量。這不僅大大提高了測量的精度和效率,還避免了傳統測量方法對砂輪和工件可能造成的損傷,為航空航天等高端制造業的發展提供了有力的技術支持。

測量原理大揭秘:雙激光位移傳感器的巧妙應用

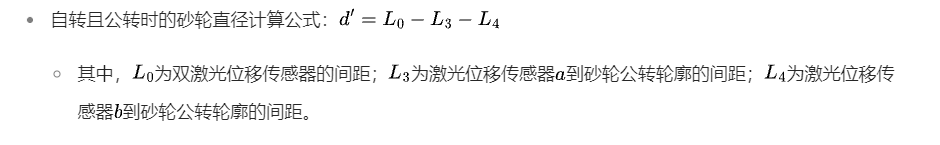

在機測量砂輪直徑時,我們采用雙激光位移傳感器的巧妙布局。當砂輪以轉速自轉且以偏心量公轉時,雙激光位移傳感器的光線與砂輪公轉軸線垂直相交。此時,自轉且公轉的砂輪直徑可通過公式計算得出。

可參考圖 2 中砂輪直徑的測量原理示意圖,光線和光線分別從兩個傳感器射出,與砂輪表面形成特定的幾何關系,從而為準確測量直徑奠定基礎。

雙激光位移傳感器的精準標定

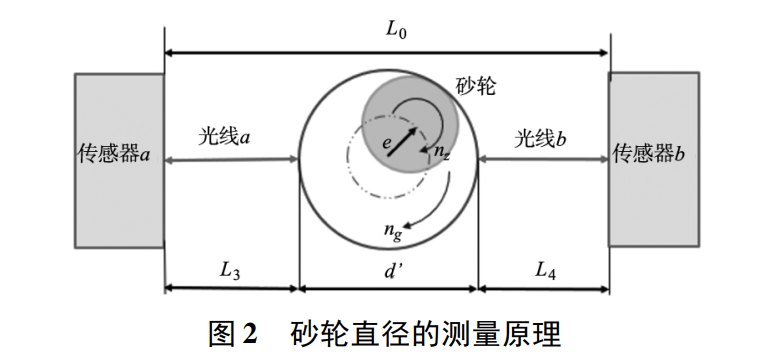

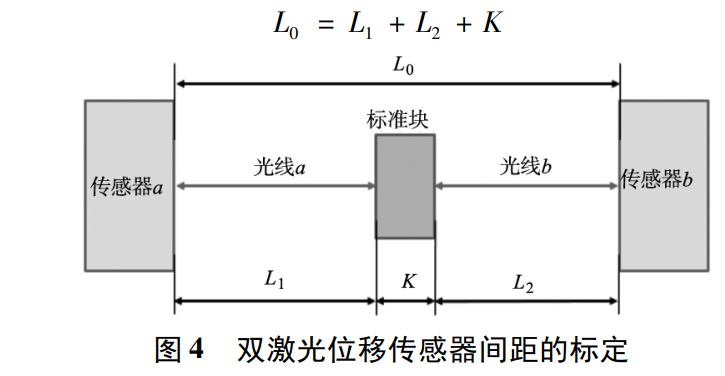

精準的測量離不開精確的標定。我們使用厚度為的標定塊來標定激光位移傳感器和傳感器的間距。具體操作時,先求得激光位移傳感器、傳感器與標定塊端面的間距分別為和,然后依據公式計算出雙激光位移傳感器的間距。

在標定過程中,需確保標定塊的安裝精度以及傳感器測量的準確性,記錄數據時也要精確到最小刻度,以保證后續測量的可靠性。

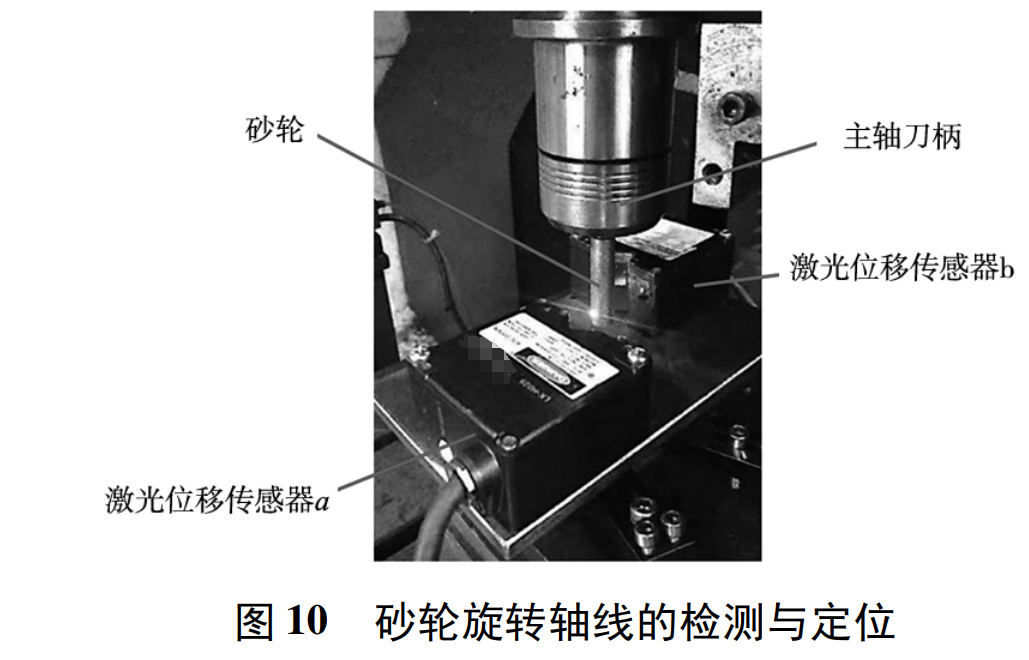

砂輪旋轉軸線的精確檢測與定位

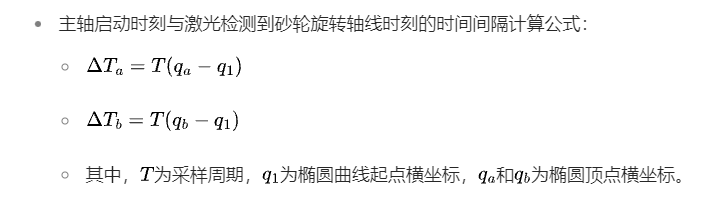

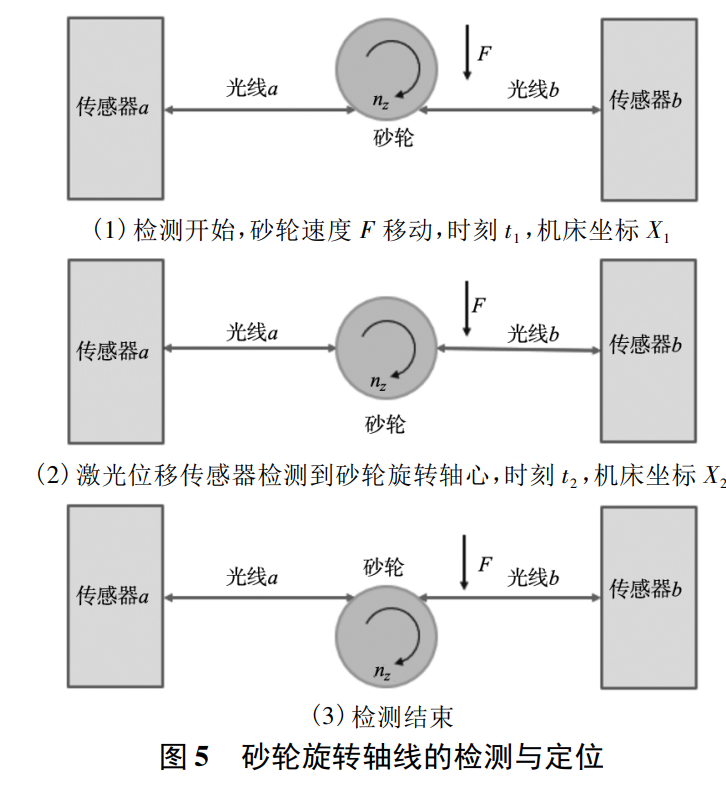

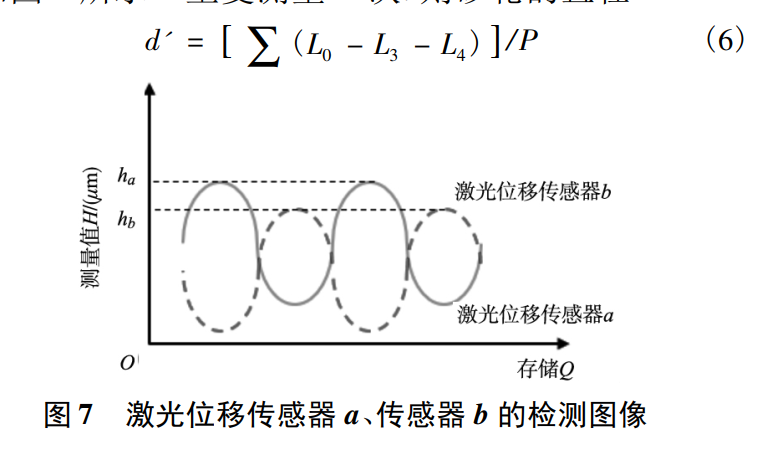

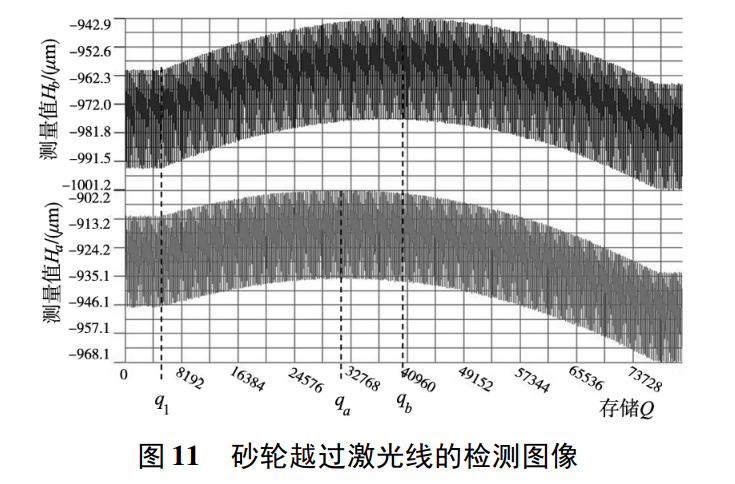

借助計算機軟件,我們設定激光位移傳感器的信號數據存儲量和采樣周期。啟動主軸,轉速為,移動至機床坐標,此時砂輪遮擋激光線且偏心量為,沿方向做進給勻速移動,使砂輪橫越激光線。在這個過程中,對砂輪的檢測圖像每時刻的最高點進行多項式擬合得到橢圓曲線。設橢圓曲線起點橫坐標為,橢圓頂點橫坐標為或,通過公式

和求得主軸啟動時刻與激光檢測到砂輪旋轉軸線時刻的時間間隔,進而定位砂輪旋轉軸線坐標。例如,在某次實驗中,,,,,,,則可計算出,,。整個檢測與定位過程需嚴格按照操作流程進行,確保數據的準確性和穩定性。

砂輪直徑的細致測量與輸出

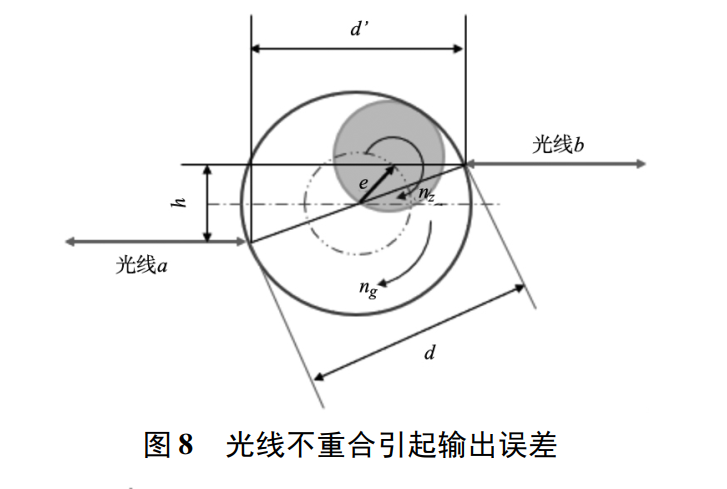

測量砂輪直徑時,首先啟動主軸,設定轉速為,并移動至機床坐標,設置砂輪公轉偏心量,使其自轉且公轉。對檢測圖像每時刻的最高點進行多項式擬合,得到正弦曲線。通過對曲線的分析,求得激光位移傳感器、傳感器的檢測圖像波峰,分別對應的測量距離為和。重復測量次,根據公式計算出砂輪的直徑。由于激光位移傳感器在固定安裝時難以保證激光光線完全重合,兩條光線存在間距,可通過公式

求得。因此,砂輪直徑的測量誤差,實際輸出直徑。例如,當,,,時,先計算。若,,,,則,進而可計算出測量誤差和實際輸出直徑。在測量過程中,要注意對檢測圖像的精確分析和數據的準確記錄,以提高測量的精度。

試驗驗證:真金不怕火煉

試驗條件全解析

為了驗證基于激光位移傳感器在機測量砂輪直徑方法的可行性和準確性,我們開展了一系列嚴謹的試驗。試驗所需的設備和材料包括:直徑 φ6 mm 粒度 150# 電鍍金剛石砂輪,兩組泓川科技LTP激光位移傳感器(LTP030),信號控制器及其電源,計算機,標定塊,對刀塊。這些設備和材料的選擇都是經過精心考量的,旨在確保能夠準確地獲取砂輪直徑的測量數據。

在試驗過程中,計算機設定起著關鍵作用。我們將激光位移傳感器的數據存儲量設定為,采樣周期設定為。這樣的設定能夠保證傳感器在測量過程中采集到足夠多的數據點,從而更精確地反映砂輪的運動狀態和直徑變化。同時,將檢測裝置通過螺釘牢固地固定在機床工作臺上,并仔細調整光線平行于機床軸,以確保測量的準確性和穩定性。

試驗結果大賞與深度數據分析

我們采用對比試驗的方法,將激光位移傳感器測量結果與傳統對刀測量方法進行對比。在不同轉速下,分別使用兩種方法對砂輪直徑進行測量,每組試驗測量次。測量數據如下表所示:

| 轉速 | 對刀測量() | 激光位移傳感器測量() |

| 2000 | 6.350, 6.350, 6.349, 6.348, 6.350 | 6.3501, 6.3504, 6.3502, 6.3501, 6.3503 |

| 5000 | 6.346, 6.348, 6.345, 6.346, 6.346 | 6.3452, 6.3456, 6.3454, 6.3455, 6.3453 |

| 8000 | 6.341, 6.343, 6.340, 6.340, 6.342 | 6.3416, 6.3422, 6.3419, 6.3420, 6.3418 |

通過對試驗數據的分析,可以清晰地看出激光位移傳感器測量方法的優勢。對刀測量方法的方差相對較大,而激光位移傳感器測量結果的方差更小,這表明基于激光位移傳感器的測量方法具有更高的穩定性和精度,其重復測量精度可穩定在以內。

轉速對砂輪直徑的奇妙影響

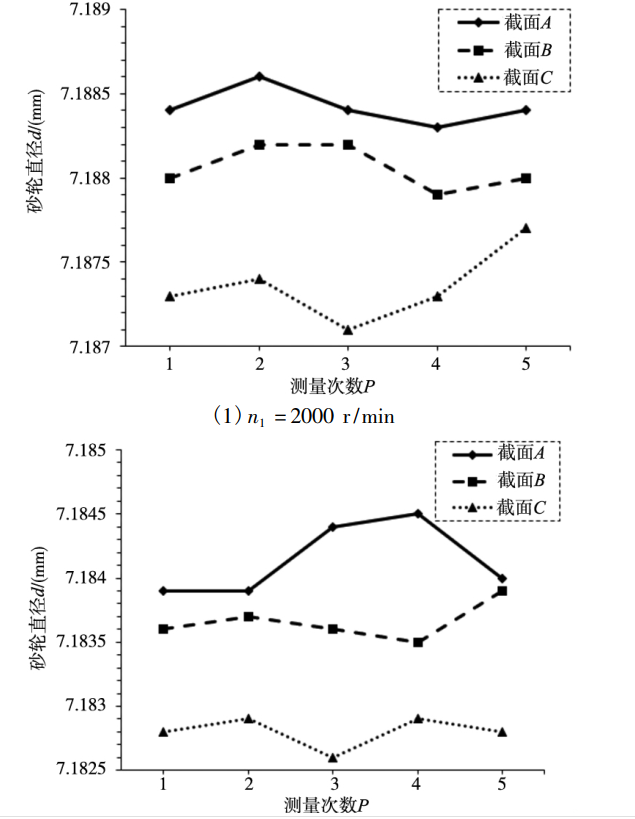

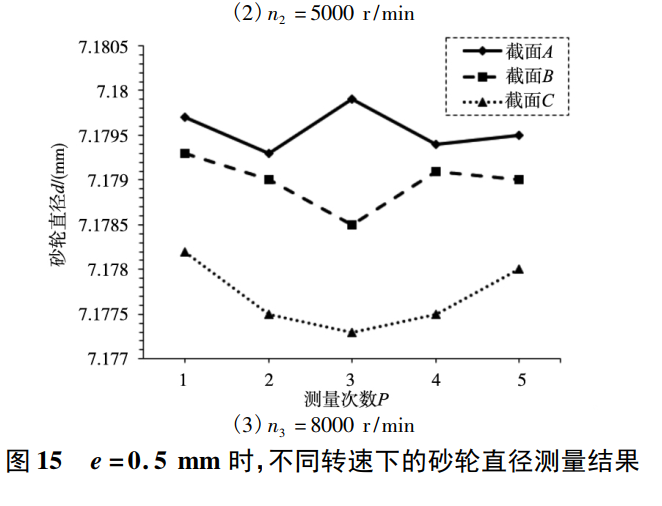

進一步研究轉速對砂輪直徑的影響,我們設定公轉的偏心量,測量轉速分別為,,的砂輪直徑。每組實驗分別取個截面,每個截面重復測量次。試驗檢測圖像顯示,隨著砂輪轉速的增大,砂輪直徑呈現出逐漸變小的趨勢。具體數據如下:

| 轉速 | 截面直徑() | 截面直徑() | 截面直徑() |

| 2000 | 7.189 | 7.1885 | 7.188 |

| 5000 | 7.1875 | 7.187 | 7.1865 |

| 8000 | 7.185 | 7.1845 | 7.184 |

通過繪制圖表(如圖 15、圖 16 所示),可以更直觀地觀察到這種變化趨勢。當砂輪轉速從增大到時,砂輪直徑減小了。這是由于砂輪在高速旋轉時,受到離心力的作用,砂輪材料會產生一定的徑向位移,從而導致直徑變小。這種現象在實際生產中需要引起重視,因為砂輪直徑的變化可能會影響加工精度。

砂輪直徑測量精度與偏心量的微妙關聯

在研究砂輪直徑測量精度與偏心量的關系時,我們設定砂輪轉速,測量偏心量分別為,,的砂輪直徑。每組試驗同樣取個截面,每個截面重復測量次。試驗結果表明,在不同的偏心量下,砂輪直徑的重復測量精度并沒有明顯的變化規律。具體數據如下:

| 偏心量 | 截面直徑() | 截面直徑() | 截面直徑() |

| 0.5 | 7.189 | 7.1885 | 7.188 |

| 1.0 | 8.1895 | 8.189 | 8.1885 |

| 1.5 | 9.1885 | 9.188 | 9.187 |

這說明在本次試驗條件下,重復測量精度與公轉偏心量的相關性較弱。然而,這并不意味著偏心量對測量精度沒有影響,在其他試驗條件或更復雜的實際應用場景中,偏心量可能會與其他因素相互作用,從而對測量精度產生影響。因此,在實際使用中,仍需要對偏心量進行合理的控制和監測,以確保測量結果的準確性。

激光位移傳感器在機測量砂輪直徑的卓越優勢與廣闊前景

激光位移傳感器在機測量砂輪直徑具有顯著優勢。其高精度特性可確保測量誤差在極小范圍內,如重復測量精度穩定在 1μm 以內,這對于航空航天等對精度要求極高的領域意義非凡,能有效提升產品質量與性能。非接觸式測量方式避免了傳統測量方法中砂輪與傳感器的物理接觸,防止了對砂輪和工件的損傷,延長了設備使用壽命,同時減少了測量過程中的摩擦與磨損干擾,提高了測量的可靠性與穩定性。高效便捷的特點使得測量過程自動化程度高,能快速獲取數據并進行分析處理,大大縮短了測量時間,提高了生產效率,適用于大規模生產制造場景。

在工業 4.0 及智能制造蓬勃發展的趨勢下,激光位移傳感器在機測量砂輪直徑有著廣闊的應用前景。在自動化加工方面,它可實時監測砂輪直徑,為加工系統提供精準數據反饋,實現加工參數的自動調整與優化,提高加工精度與一致性,減少廢品率。例如,在汽車零部件制造中,能確保磨削加工的高精度,提升汽車整體性能與安全性。在智能檢測領域,激光位移傳感器可與其他智能設備集成,構建智能化檢測系統。通過網絡連接與數據共享,實現遠程監控與診斷,技術人員能及時發現并解決問題,保障生產順利進行。如在電子產品制造中,對微小零部件的磨削加工檢測,可有效保證產品質量與生產效率。總之,激光位移傳感器將在智能制造領域發揮越來越重要的作用,推動制造業向更高水平發展。

此文章參考摘抄自《基于激光位移傳感器在機測量砂輪直徑》

張橋杰1, 朱祥龍1, 董志剛1, 康仁科1, 盧 成1, 張小民2

( 1. 大連理工大學 機械工程學院, 遼寧 大連 116085; 2. 中國工程物理研究院, 四川 綿陽 621900)

-

激光

+關注

關注

19文章

3249瀏覽量

64843 -

位移傳感器

+關注

關注

5文章

1023瀏覽量

34390 -

航空航天

+關注

關注

1文章

396瀏覽量

24479

發布評論請先 登錄

相關推薦

激光位移傳感器:開啟砂輪直徑精密測量新篇章

激光位移傳感器:開啟砂輪直徑精密測量新篇章

評論