高頻焊接技術因其高效、快速、精確等優點,在工業制造領域得到了廣泛應用。然而,隨著生產規模的擴大和技術要求的提高,傳統的高頻焊接數據記錄方式已無法滿足現代工業的需求。數據記錄不準確、不完整或難以分析等問題,嚴重影響了焊接質量和生產效率。因此,對高頻焊接數據記錄系統進行優化與應用研究,不僅能夠提升焊接質量,還能為生產管理提供科學依據,具有重要的理論和實踐意義。

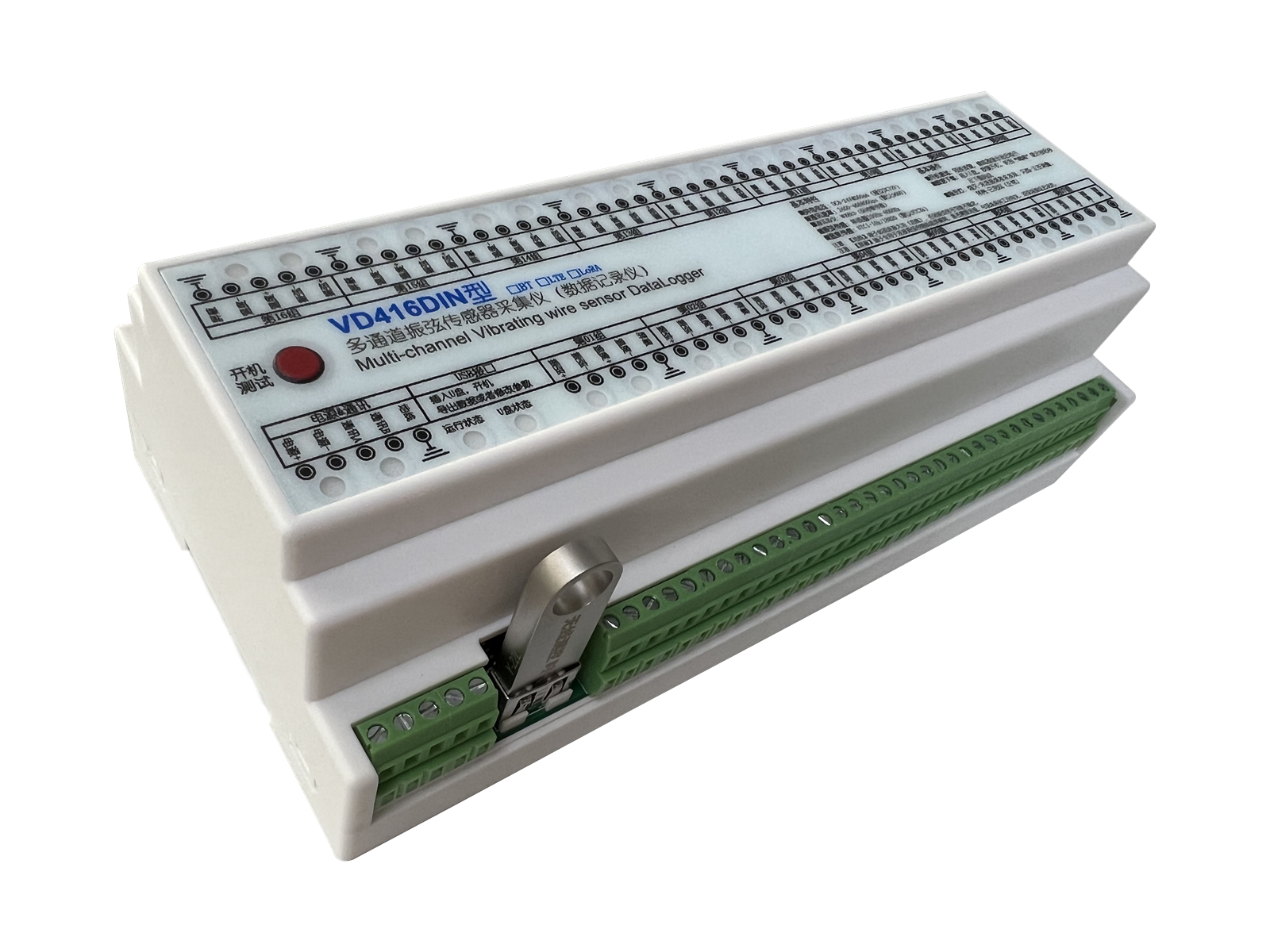

首先,優化高頻焊接數據記錄系統的前提是建立一個全面的數據采集體系。這一體系應包括但不限于焊接電流、電壓、頻率、焊接速度、焊縫寬度等關鍵參數的實時監測。通過高精度傳感器和先進的數據采集設備,可以確保數據的準確性和完整性。此外,對于復雜工件的焊接,還需考慮環境溫度、濕度等因素的影響,將這些變量納入數據采集范圍,以獲得更加全面的數據支持。

其次,數據處理與分析是優化系統的核心環節。傳統的數據處理方法往往依賴人工操作,耗時且易出錯。利用云計算和大數據技術,可以實現數據的自動化處理與智能分析。例如,通過機器學習算法,可以從海量的歷史焊接數據中挖掘出影響焊接質量的關鍵因素,為工藝參數的優化提供指導。同時,基于數據分析結果,可以建立焊接過程的預測模型,提前發現潛在的質量問題,采取預防措施,從而提高焊接的一次合格率。

再者,優化后的高頻焊接數據記錄系統還應具備良好的人機交互界面。操作人員可以通過直觀的圖形界面,輕松查看焊接過程中的各項參數變化,以及系統自動生成的分析報告。這種可視化的設計,有助于操作人員及時了解焊接狀態,做出正確的決策。此外,系統還應支持遠程監控功能,即使在異地,也能通過網絡實時查看焊接現場的情況,提高了管理的靈活性和效率。

最后,為了確保優化后的數據記錄系統能夠有效應用于實際生產中,還需要進行嚴格的測試與驗證。這包括系統性能的穩定性測試、數據準確性校驗、用戶界面友好性評估等多個方面。只有經過充分的測試與優化,才能保證系統在實際應用中的可靠性和有效性。同時,企業還應定期對系統進行維護和升級,以適應不斷變化的生產需求和技術進步。

總之,通過對高頻焊接數據記錄系統的優化與應用研究,不僅可以顯著提升焊接質量和生產效率,還能為企業積累寶貴的生產數據,為未來的工藝改進和技術創新奠定堅實的基礎。隨著智能制造的不斷發展,高頻焊接數據記錄系統的優化將成為推動工業4.0進程的重要力量之一。未來,隨著人工智能、物聯網等新技術的應用,高頻焊接數據記錄系統將更加智能化、高效化,為制造業的發展注入新的活力。

審核編輯 黃宇

-

焊接

+關注

關注

38文章

3226瀏覽量

60120 -

數據記錄系統

+關注

關注

1文章

5瀏覽量

6158

發布評論請先 登錄

相關推薦

焊接技術流程優化方法

焊接電流波形監控系統的應用與優化研究

高精度焊接數據記錄儀在工業應用中的重要性分析

多頻焊接數據采集系統的應用與優化研究

激光焊接技術在焊接醫療雙極高頻止血鉗的工藝應用特點

從記錄到管理:單北斗工作記錄儀如何優化工作流程

淺談船廠電能管理及監控系統設計方案與應用研究

淺談智能卡遠程費控電能表的設計與應用研究分析

振弦采集儀在橋梁安全監測中的應用研究

高頻焊接數據記錄系統優化與應用研究

高頻焊接數據記錄系統優化與應用研究

評論