汽車焊接是汽車制造過程中極為關鍵的一環,它不僅影響著汽車的整體結構強度和安全性,還直接關系到車輛的美觀度和使用壽命。隨著科技的發展,傳統的焊接工藝已經不能滿足現代汽車制造業對高效、高質量的要求。因此,實時監控技術在汽車焊接過程中的應用越來越受到重視。本文將探討幾種主要的實時監控技術及其在汽車焊接過程中的應用,分析其優勢與挑戰,并展望未來的發展趨勢。

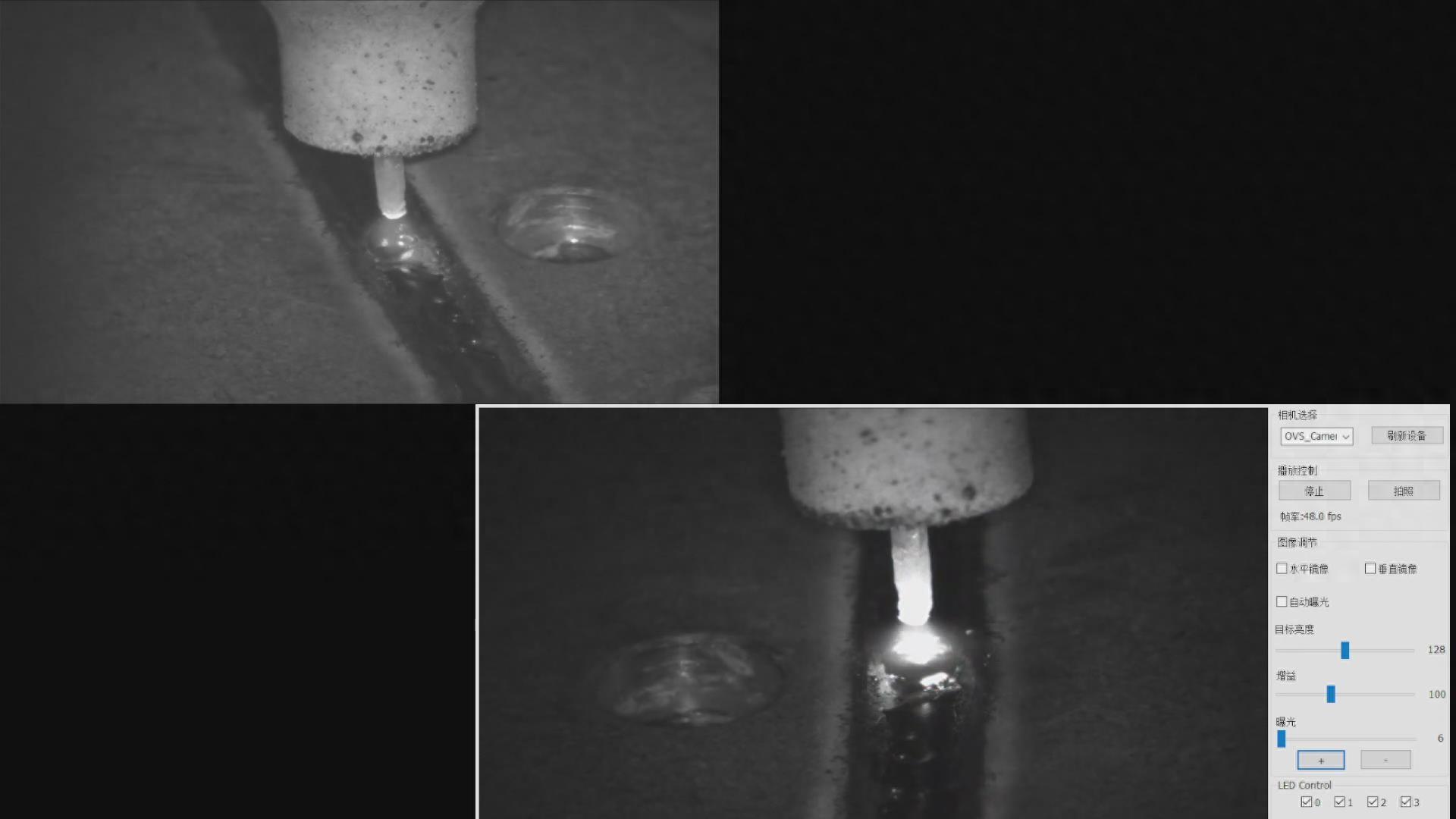

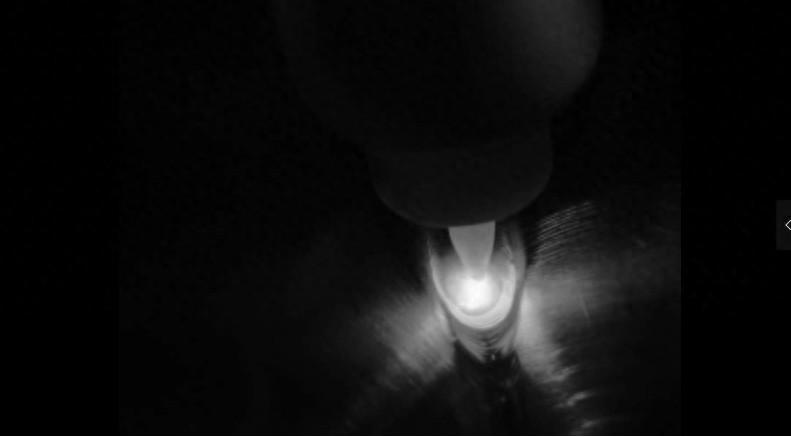

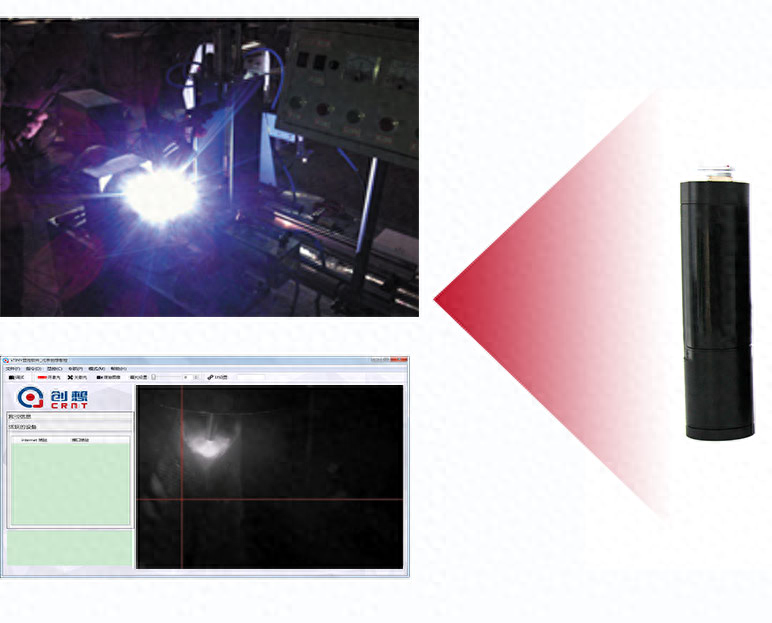

首先,視覺檢測技術是目前應用較為廣泛的汽車焊接實時監控手段之一。通過安裝在生產線上的高精度攝像頭,可以實時捕捉焊接過程中的圖像信息,利用圖像處理技術分析焊縫的質量,如寬度、深度等參數是否符合標準。此外,基于機器學習的缺陷識別算法能夠自動識別焊接缺陷,如氣孔、裂紋等,大大提高了檢測效率和準確性。然而,視覺檢測技術也存在一定的局限性,例如對于某些復雜形狀或難以直接觀察到的部位,可能無法實現全面覆蓋。

其次,聲發射監測技術作為一種非接觸式的檢測方法,在汽車焊接領域也得到了廣泛應用。當材料發生塑性變形或斷裂時會產生聲波信號,通過布置在工件周圍的傳感器捕捉這些微弱的聲波變化,可以及時發現焊接過程中的異常情況。與傳統檢測方式相比,聲發射監測具有響應速度快、靈敏度高等特點,特別適用于動態焊接過程的在線監測。但該技術對環境噪聲較為敏感,需要采取措施減少外界干擾的影響。

激光掃描技術則為焊接質量提供了更為精確的測量手段。通過發射激光束并接收反射回來的光線,可以快速獲取焊縫表面的三維形貌數據,進而評估焊接接頭的尺寸精度和平整度。這項技術不僅能夠實現對單個焊點的精確定位,還能用于連續焊接軌跡的全程跟蹤。然而,高昂的設備成本限制了其在中小型企業的普及程度。

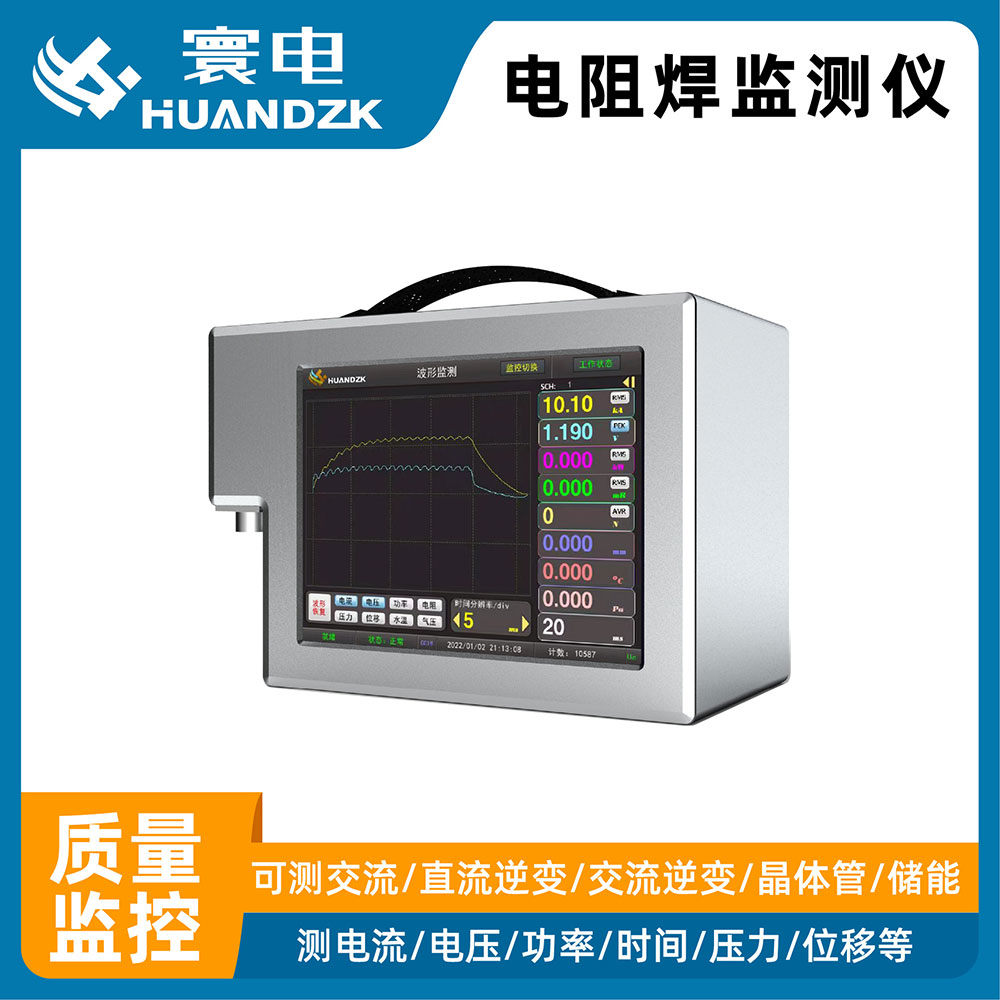

除了上述幾種技術外,還有一些新興的技術正在被研究開發,如基于物聯網(IoT)的智能焊接系統。這種系統集成了多種傳感器和執行器,能夠實現對焊接參數(電流、電壓、速度等)的精準控制,同時收集大量過程數據進行分析,從而優化焊接工藝,提高產品質量。此外,結合大數據分析和人工智能算法,可以預測潛在的問題并提前采取預防措施,進一步提升了生產效率和可靠性。

盡管實時監控技術為汽車焊接帶來了諸多好處,但在實際應用中仍面臨一些挑戰。首先是技術成本問題,先進的監控設備往往價格不菲,對于資金有限的企業來說是一筆不小的開支。其次是數據處理能力,大量的實時數據需要強大的計算資源支持,如何高效地存儲、傳輸和分析這些數據成為了一個難題。最后是人員培訓,操作和維護復雜的監控系統要求技術人員具備較高的專業技能,企業需要投入時間和金錢進行培訓。

綜上所述,隨著科技的進步和社會需求的變化,汽車焊接過程中的實時監控技術將不斷創新發展。未來,我們可以預見更加智能化、集成化的監控系統將會出現,它們不僅能夠提供更全面、更準確的數據支持,還將促進整個汽車制造業向更高水平邁進。為了更好地應對行業變革,相關企業和研究機構應持續關注前沿技術動態,加強交流合作,共同推動汽車焊接技術的革新與發展。

-

視覺檢測

+關注

關注

2文章

381瀏覽量

19410 -

汽車制造

+關注

關注

0文章

245瀏覽量

16129 -

汽車焊接

+關注

關注

0文章

6瀏覽量

7037

發布評論請先 登錄

相關推薦

汽車焊接過程的實時監控技術探析

汽車焊接過程的實時監控技術探析

評論