上兩期討論了工藝過程對電池安全性的影響,其實主要還是要加強原材料進檢和生產過程的管理。本期將從安全測試入手,去探討安全失效的相關模式。

1、 短路

外短路:對于國標測試而言,外短路對應的測試為電池滿電進行測試,外部內阻小于5mΩ,短路時間10min,觀察1h,要求電池不起火、不爆炸。更為嚴苛的是IEC62133標準里對外部短路的要求,需要在55℃下進行,這無疑增加了難度。失效機理也很好理解,當外部短路發生時,瞬間產生大電流通過電池內部,溫度急劇升高,電解液分解產生大量氣體,電池內部壓力增大,最終導致爆噴或者起火、爆炸,電池失效。

如何去降低外部短路發生時電池失效的幾率呢?對于金屬外殼的電池而言,可以通過防爆閥、電池蓋上的FUSE等安全措施來避免電池的失效,但仍需要大量的實驗去探究電池失效發生的條件和邊界。

內部短路:對于國標而言,內部短路對應的測試為針刺和擠壓,但隨著能量密度的提高,針刺基本上大家都過不了,所以就取消了,不過在一些國際上的標準仍然是有要求的。擠壓一般通過的標準就是電池的形變量或者是電池受力達到標準就可以了。目前認為的失效機理為電池內部短路導致內部正負極直接接觸,瞬間產生大量的熱,引發鏈式反應,最終導致失效,涉及到多個反應,具體哪個階段對應的是哪個反應還很難去解釋,實際測試過程中也很難去模擬實際情況。

國外也有專門的研究機構對內短路進行了模擬,得出正極鋁箔和負極活性材料直接的短路時造成熱失效的主要原因。那么,怎么去降低內短路發生的概率呢?這個就需要從原材料、過程工藝、檢測手段等等多方面去控制。原材料以及過程工藝方面之前已經專題講過,在此不在重復,檢測是貫穿整個電池的制造過程的,如何從早期就能篩選出具有內短風險的電池呢?這就需要一些高精度的設備,能敏感的檢測出電池內部的雜質、顆粒,以及對此造成的電池的電性能的下降等等,包括每一步的耐壓絕緣測試、電池制作完成后的老化測試、內部缺陷的高精度電化學檢測等等,都能降低動力電池發生內短的風險。

2、加熱

對于國標而言,加熱實際上是電池置于一定的溫度中保存一段時間,最終不會發生失效的能力。

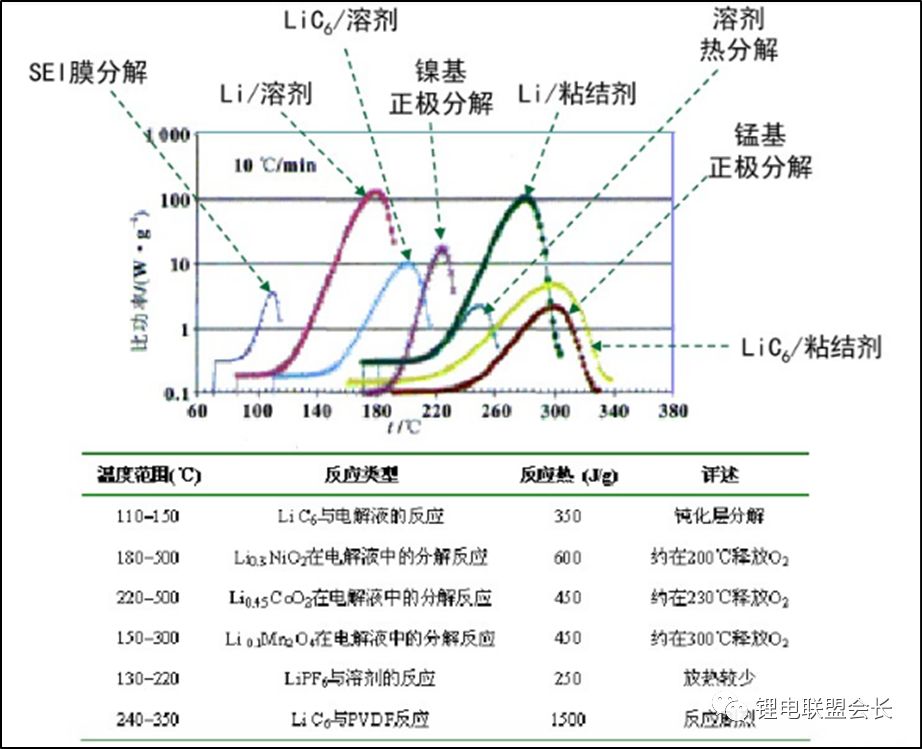

對于不同組分而言,其熱失效的溫度是不一樣的,對于SEI膜而言,溫度高于130℃就開始逐步分解了。

不同的正極材料具有不同的熱穩定性,高鎳材料的熱穩定性在200℃左右,隨著溫度的升高,正極材料開始分解,釋氧,進一步加劇了失效的發生。

對于電解液,隨著溫度的升高,也是逐步發生反應。

因而,對于加熱這個失效而言,改善的思路有兩個,一個是從原材料端去解決這個問題,例如提高正負極材料的熱穩定性,提高電解液的分解溫度,改善成膜添加劑等等,另一方面需要從使用端去解決這個問題,例如提供良好的散熱路徑和通道,規定電池使用的最大電流和溫度范圍,整包采用液冷系統等等,都可以顯著的降低電池發生熱失效的概率。

2、 過充

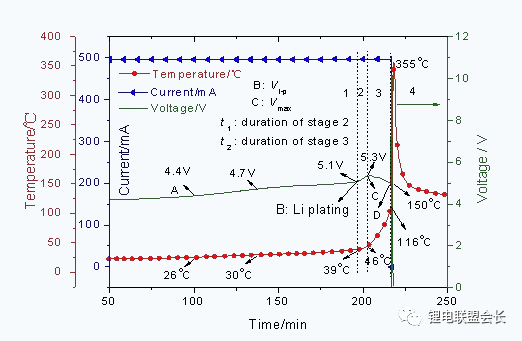

過充對應的國標是逐年在降低的,先從2倍上限電壓降低到1.5倍,后續據悉要降低到1.2倍,也從側面反映了高能量密度電芯過這項測試的難易程度。其失效機理為充到一定程度,電解液分解產氣、負極表面析鋰、隔膜熱收縮等等反映引發的內部短路,進而引發鏈式反應,造成熱失效,最終電池起火爆炸。

那么,如何有效的降低電池發生過充時候的風險呢?實際上也是需要從材料、設計、使用等幾個方面去完成這個事情。原材料端,對材料進行包覆摻雜,提高原材料的熱穩定性,使用不燃電解液、防過充添加劑等等,在設計端,電池蓋上的防爆閥設計、反轉閥設計等等,使用端,BMS采樣精度的控制,及時報警等等,都可以有效的降低過充發生的風險。

小結:

就幾個關鍵的安全性能測試進行了簡單的講解和概括,權當拋磚引玉。其實任何一項測試都不能有效的模擬出電池在實際使用過程中的狀況,所以就需要更多的同仁們去做更多的工作,保證動力電池的安全。至此,關于動力電池的安全性設計就告于段落。下周將開啟新的篇章,敬請期待。

參考文獻:

1、艾新平 鋰離子動力電池的安全性問題

2、葉佳娜等 絕熱條件下鋰離子電池的過充熱行為和失效機理

3、Gi-Heon 鋰離子電池內短路模型的建立

-

動力電池

+關注

關注

113文章

4549瀏覽量

77934 -

短路

+關注

關注

5文章

553瀏覽量

31162

原文標題:動力電池安全設計系列之三-安全相關的測試

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

探討動力電池安全失效的相關模式

探討動力電池安全失效的相關模式

評論