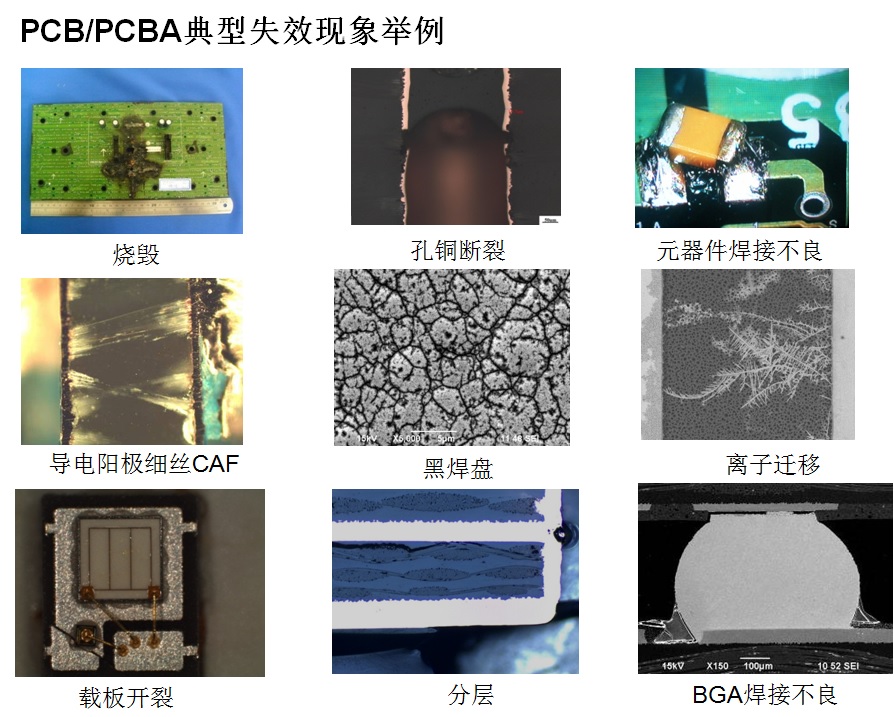

1 背景

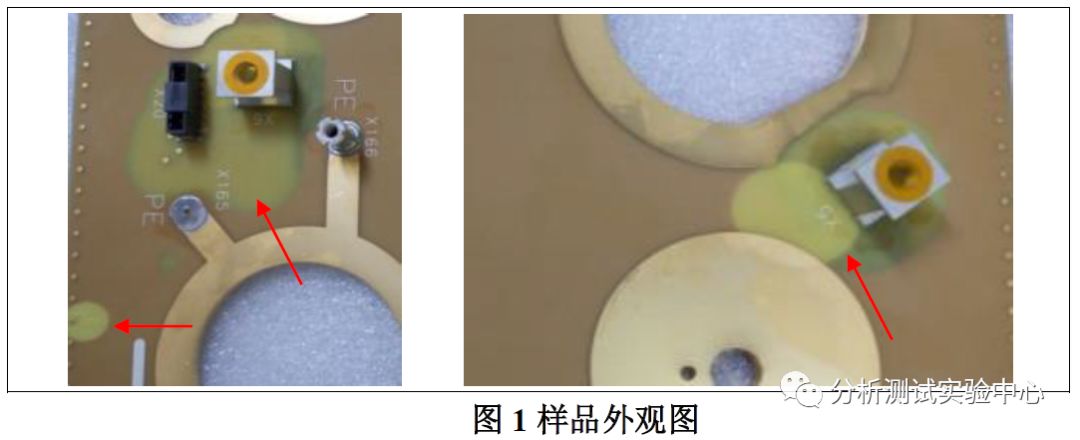

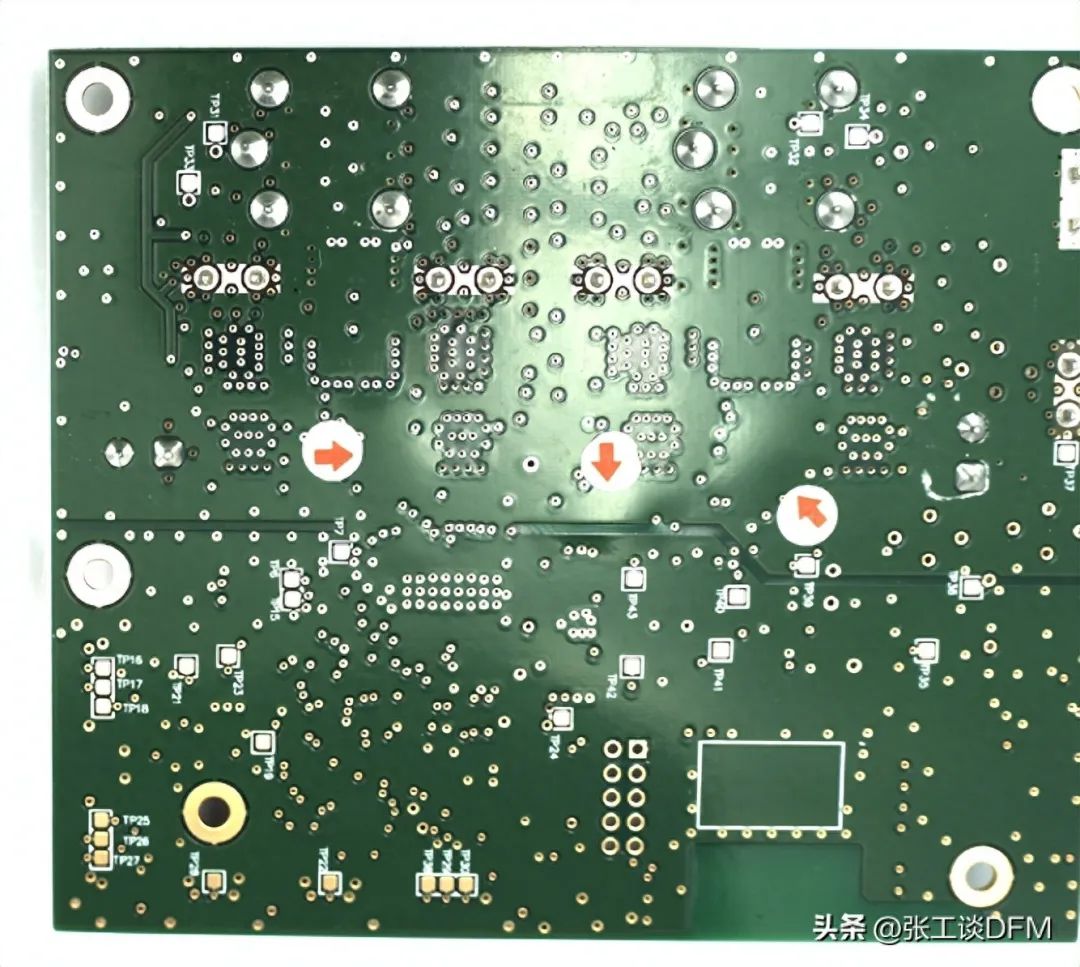

某PCBA板在回流后發現SS面出現內層發白分層現象,現對其進行原因分析,樣品外觀如圖1所示:

如圖1所示,PCBA上圖標記位置有分層起泡現象。

2 失效點位置確認2.1分層界面確認

從以上分層位置取樣制作垂直切片,觀察分層區域的截面形貌,結果如圖2所示:

如圖2中的垂直切片觀察,發現不良PCBA的分層均發生在控深鉆孔區域,且分層界面主要集中在L6/L7層PP片的玻纖與樹脂之間以及L7/L8層芯板的玻纖與樹脂之間。

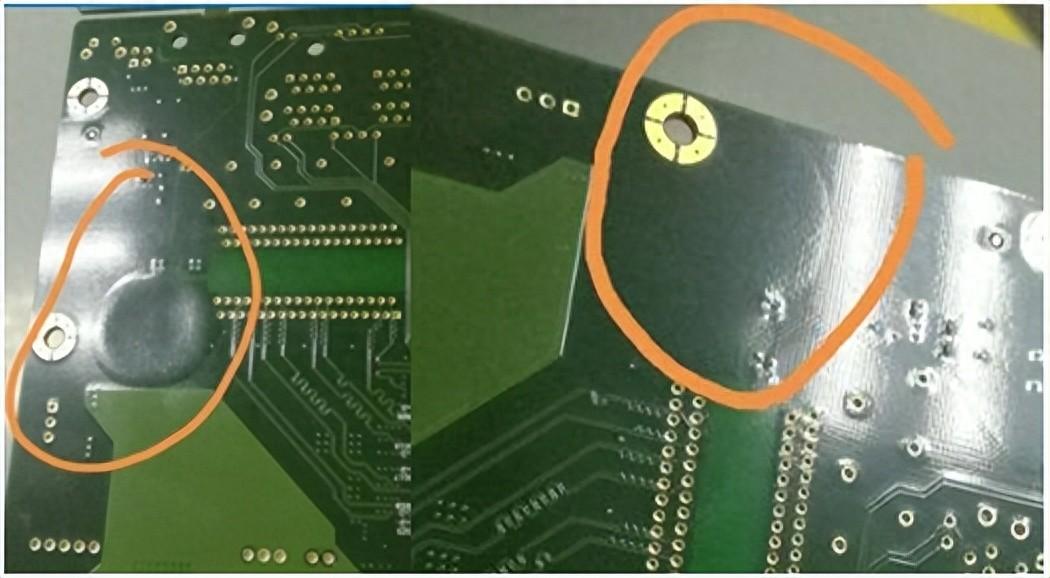

2.2 分層起泡點確認

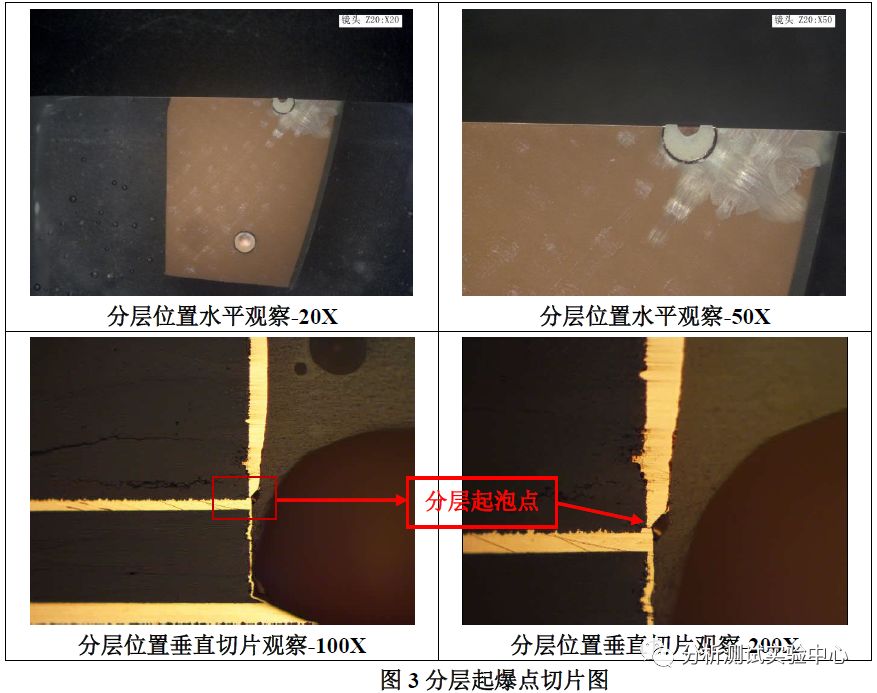

制作不良板的分層位置的水平切片與垂直切片,分析不良PCBA分層的起爆點,如下圖3所示:

如圖3所示,分層起泡區主要集中在控深鉆孔區域,且該區域的孔壁銅層厚度不均勻;通過垂直切片,發現L7層附近的孔壁銅厚較薄的位置有微裂紋存在,且裂紋逐漸擴展延伸至L7/L8層芯板的玻纖和樹脂界面之間,在外觀上形成發白分層現象,說明分層起爆點位于控深鉆孔孔壁銅厚較薄的區域。

3 原因分析3.1 孔壁銅厚和樹脂塞孔氣泡確認

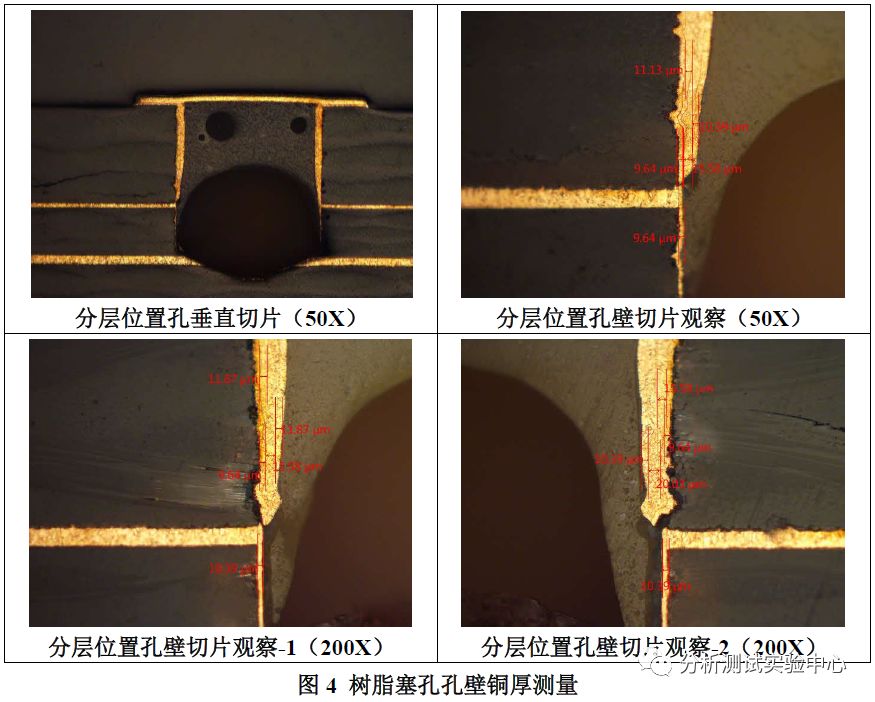

用金相顯微鏡觀察分層位置的垂直切片,并測量孔壁銅厚,如圖4所示:

由圖4可知,樹脂塞孔內的樹脂填充少于60%(IPC-A-600G要求樹脂填孔至少填滿60%),存在塞孔氣泡,靠近L7層的孔壁銅厚只有9~11μm,不符合工藝要求的最小孔壁銅厚20μm,即此處孔壁銅厚偏薄。控深鉆孔的塞孔樹脂填充不飽滿,在回流焊的高溫條件下,孔內殘留的氣體體積劇烈膨脹,產生較大的內應力,導致孔銅偏薄的位置被拉斷,最終造成分層的現象。

4 驗證實驗

為確認導致該款板分層的根本原因,取PCBA設計以下兩組實驗:

(1)取未分層的無控深鉆孔區域進行熱應力測試;

(2)取未分層的有控深鉆孔區域進行熱應力測試。

熱應力測試結果如下圖5所示:

由上圖5可知,無控深鉆孔的區域熱應力后無分層起泡現象,而有控深鉆孔的區域經過熱應力測試后出現白斑,且分層出現在控深鉆孔周圍的區域,進一步表明有控深鉆孔的區域,其孔內存在氣泡,在高溫下氣體體積膨脹大,使得孔壁銅厚偏薄區域容易發生分層。

5 分析結論

該板的控深鉆孔周圍區域分層的原因是:控深鉆孔的塞孔樹脂填充不飽滿,在回流焊的高溫條件下,孔內殘留的氣體體積劇烈膨脹,產生較大的內應力,導致孔銅偏薄的位置被拉斷,最終造成分層的現象。

-

pcb

+關注

關注

4326文章

23160瀏覽量

399936 -

鉆孔

+關注

關注

3文章

109瀏覽量

14301

原文標題:PCB分層起泡失效案例分析—控深鉆孔的風險預防

文章出處:【微信號:ruziniubbs,微信公眾號:PCB行業工程師技術交流】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

熱分析技術在PCB失效分析中的應用

行業檢測工程師關于PCB失效預防及分析經驗總結

PCB/PCBA失效分析

失效分析方法---PCB失效分析

年少不知過孔好,分層起泡好煩惱

pcb制造工藝中白斑、微裂紋、起泡、分層等PCB板異常產生的原因分析

PCB分層的常見故障分析

PCB分層起泡的原因 怎么防止PCB分層?

PCB分層起泡失效案例分析

PCB分層起泡失效案例分析

評論