DCS是分布式控制系統的英文縮寫(DistributedControlSystem),在國內自控行業又稱之為集散控制系統。是相對于集中式控制系統而言的一種新型計算機控制系統,它是在集中式控制系統的基礎上發展、演變而來的。

它是一個由過程控制級和過程監控級組成的以通信網絡為紐帶的多級計算機系統,綜合了計算機,通信、顯示和控制等4C技術,其基本思想是分散控制、集中操作、分級管理、配置靈活以及組態方便。

在特殊控制領域,如核電站控制系統,DCS的含義被誤叫做數字化控制系統(Digitalcontrolsystem),其實質仍為分布式操作系統。

金泰熱電站為3xl30t/h+Zx25MW火電機組,其熱工控制系統以DCS為主要監視和控制手段。DCS系統選型為美國福克斯波羅公司(Foxbor。)的I/Ase-ires分散控制系統,該系統是將Uinx和Window,NT操作系統結合在一起的DCS系統;并且采用了該公司的widnows尖君俞拍秒即口產由N7T0系列處理機,其工程師站為AW70DsC控制系藥·處理機、操作員站為WP7O處理機。這是可靠邏,上海一福克斯波羅有限公司第一次將者試·WindowsNT70系列I/ASeries系統用于亥采分者·火電廠生產中。經過一年多的運行實踐,做到了“危險分散、控制分散、集中監控”,在生產中起到了顯著的作用。

DCS控制系統介紹

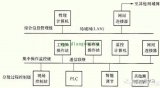

概述DCS控制系統包括數據采集和處理(DAS)、模擬量控制(MCS)、JI匝序控制(SCS)、汽輪機事故跳閘(ETS)、爐膛安全保護監視(FSS)S及電氣監控系統(EC)S六大系統。同時具有與其他供貨商提供的控制系統和設備(電液調速系統DEH、程控吹灰PLC系統、電氣綜合自動化、化學水處理PLC控制系統等)進行通信的功能,并負責相關的接口工作,以便能通過同一總線傳遞必要的信息和數據,接受控制系統的統一調度和指揮,形成完整的控制系統。另外,保證設置必要的硬操作控制。

由于電氣繼電保護系統保護原理復雜、專業性強,在發電廠中具有非常重要的地位,因而對各種保護的可靠性、靈敏性、速動性及各保護之間的選擇性都有很高的要求,不宜由DCS來實現保護功能,因此對110kV、35kV配電裝置,10kV母線,發電機的監控由DCS系統完成;其電氣保護由微機保護裝置實現。

系統主要特點

(l)系統是以微處理器為基礎的智能分散結構,軟硬件的緊密結合使系統能力充分發揮;并將傳統的強電手動一對一監控變為微機畫面集中監控。

(2)系統提供Windows中文操作界面,便于運行人員的操作和監控;而組態環境與運行uinx操作系統的50系列I/ASeries相同,并用r0RTR^N和C語言編程組態,增強了系統的可靠性。

(3)控制器采用冗余配置,提供系統管理軟件中診斷至模件級的自診斷功能,使其系統具有高度的可靠性。系統內任何一個組件發生故障,均不會影響整個系統的工作。

(4)底層連接的網絡化、1/0模塊的全智能化,熱備份的冗余技術,可靠的帶電拔插的技術特征。

(5)系統網絡為10M冗余快速以太網,極大加速了網絡速度,對將來的擴容和改造留下了充分的余地。

(6)組態軟件功能具有標準的多種組態工具、CAD式的繪圖工具及豐富的圖形庫,可快速繪制出符合用戶要求的流程圖。

(7)采用開放、靈活的通信接口支持,將電氣綜合自動化、化學水處理控制系統等以標準通信RS232和以太網方式納人DCS系統中,最大限度地做到了信息、資源共享,有利于微機集中監控,又節省了投資。

系統的劃分

整個DCS系統按整個電廠主要對象劃分成七個功能區,它們是:1#鍋爐、2#鍋爐、3#鍋爐、1#汽輪機、2#汽輪機、公用系統、電氣。每個功能區內根據工藝系統劃分成若干功能組,用于完成每組設備控制及操作。而每一個功能組下劃分為若干個子功能組,用于完成每個設備的控制及操作。

(l)每個鍋爐功能區劃分5個功能組,它們是:鍋爐汽水功能組、送引風功能組、煙氣系統功能組、燃油系統功能組、制粉系統功能組。

(2)每個汽輪機功能區劃分為3個功能組,它們是:汽水、回熱系統功能組;循環水及抽汽系統功能組;保安油系統功能組。

(3)除氧及減溫減壓功能區劃分為3個功能組,它們是:除氧器、給水泵功能組;減溫減壓功能組;疏水、回水、工業水功能組。

(4)電氣監控功能區劃分為5個功能組:發電機功能組、廠用10kV功能組、廠用380V/220V功能組、變壓器功能組、升壓站功能組(110kV、35kV、10kV)。

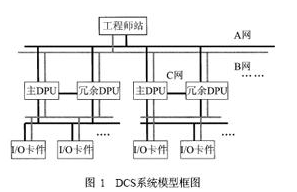

系統硬件配置及網絡

3臺鍋爐、2臺汽輪機、電氣及公用系統采用一套DCS分散控制系統,主要由工程師站、操作員站、現場控制站(1/0站)組成,每臺鍋爐、每臺汽輪機、公用系統和電氣控制在不同的控制站中實現。控制系統電源采用uPSAc220v供電,并考慮了冗余配電。整個DCS系統由7個控制單元(集中放在1個控制柜中)、13個1/0機柜、6個的繼電器柜、1個電源分配柜、1個工程師站、8個操作員站構成。

1工程師站

設工程師站一個為AW7001,對整個系統進行集中控制和管理,主要用于對汽輪機、鍋爐DCS系統的程序開發、系統診斷、控制系統組態、數據庫和畫面的編輯及修改。而電氣DCS的組態在Aw7002(電氣工程師站兼操作員站)上。工程師站設置軟件保護密碼,以防一般人員擅自改變控制策略、使用程序和系統數據庫。其基本配置如下:

(l)主機:PENTIUMW/2。SGH:、512MB內存、soG硬盤、3。5英寸軟驅、節點總線接口卡、101標準鍵盤、鼠標、可讀寫光驅。

(2)顯示器:21英寸CRT、256種顏色、l600x1280像素、點距鑒0。26;刷新頻率)85H:;具有防眩、抗靜電、低輻射的功能。

(3)系統軟件:WindowsXP操作系統。

(4)報警記錄打印機4臺、彩色激光打印機1之執口0

操作員站

設操作員站8個,其中鍋爐3個(W7P001、WA7002、WP7007),汽輪機2個(WP7004、WP7005),公用l個WP7O03,電氣2個(W7P06、AW7002)。其任務是在標準畫面和用戶組態畫面上,匯集和顯示有關的運行信息,供運行人員據此對機組的運行工況進行監視和控制。為了防止操作員站對于控制程序進行修改,系統設有進人工程師環境的保護密碼。其基本配置如下:

(l)操作員主機:PENTIUMW/2。SGHz、256MB內存、SOG硬盤、節點總線接口卡、專用鍵盤或101標準鍵盤、球標。

(2)顯示器:21英寸CRT、256種顏色、l600x1280像素、點距落0。26;刷新頻率)85H:;具有防眩、抗靜電、低輻射的功能。

(3)系統軟件:Window,XP操作系統平臺及操作員軟件。

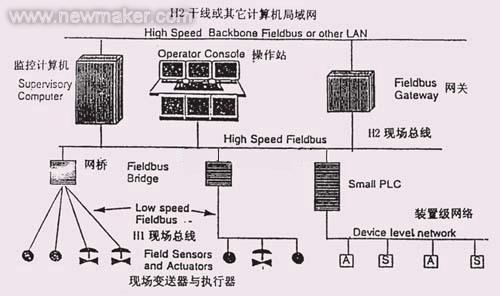

現場控制站(1/0站)

現場控制站由主控單元、智能1/0單元、電源單元、現場總線和專用機柜組成,采用分布式結構,擴展性強。其中主控單元運行工程師站所下載的控制程序,進行工程單位變換、控制運算,并通過節點總線與工程師站和操作員站進行通信,完成數據交換。現場總線為主控單元和1/0單元之間進行數據交換提供通信鏈路。

現場控制站按單爐、單機分開設置,即3臺鍋爐分設3個現場控制站(3對冗余控制器C6P0),分別為CP6001、CP6002、CP6003;2臺汽輪機設2個現場控制站(2對冗余控制器CP60),分別為Cp60o4、cp6005;公用系統設l個現場控制站為CP6006(l對冗余控制器CP60);電氣設1個現場控制站為CP6007(l對冗余控制器CP60)。

通信網絡

DCS系統設有冗余通信網絡一套,由兩個網絡層次組成即監控網絡和控制網絡。監控網絡采用節點總線,主要用于工程師站、操作員站、現場控制站的通信連接;控制網絡存在于各個現場控制站的內部,采用現場總線,主要用于主控單元設備和1/0單元設備的通信連接。

節點總線和現場總線均有冗余設計,冗余的數據通信總線在任何時候都同時工作,通信速度為10oMhit/s。連接到數據通信系統上的任一系統或設備發生故障,不會導致通信系統癱瘓或影響其他聯網系統和設備的工作。任何站與數據通信網絡之間的接口都是無源的。通信總線的故障不會引起機組跳閘或使分散控制器不能工作。

現場FO信號的數量

3臺130t/h鍋爐、2臺25MW汽輪機及公用系統、電氣控制系統的現場1/0信號總數量為4256點,其中Al點1484、AO點176、Dl點l348、DO點924、Pl點76、SOE點238,加15%的裕量后實際配置5120點。

基本功能及控制方式

數據采集系統(DAS)

連續采集和處理所有與機組有關的重要測點信號及設備狀態信號,以便及時向操作人員提供有關的運行信息,實現機組安全經濟運行。當機組發生任何異常工況時,及時發出報警,提高機組的可利用率。包含的功能有:過程數據采集、顯示;工藝流程圖、棒圖、趨勢圖顯示;過程報警顯示;CRT軟光字牌及語音報警;歷史數據記錄及顯示;SOE記錄。

模擬t控制系統(MCS)

MCS系統可通過控制變量自動完成被控制變量調節的回路。主要功能如下:

(1)主汽母管壓力自動調節系統在鍋爐與汽輪機及供熱系統之間有機地建立維持母管壓力恒定的關系即維持主汽母管壓力為定值。它利用同時改變并列運行鍋爐的煤粉量作為調節手段,來適應熱負荷、電負荷,也就是耗氣量的變動,達到保持主汽母管壓力為一定的目的。

(2)汽輪機控制汽輪機控制主要由汽輪機廠提供的DEH系統實現。

(3)鍋爐控制由若干子系統組成,這些子系統應協調運行;并具有前饋特征,使鍋爐能靈敏、安全、快速與穩定地運行,保證在任何工況下,均滿足機組負荷指令要求。包含有磨煤機控制、二次風量控制、風箱擋板控制、一次風道壓力控制、爐膛壓力控制、主蒸汽溫度控制、給水控制、燃油壓力控制、除氧器水位和壓力控制、高低加水位控制。

順序控制系統(S件)

對火電機組的輔機及輔助系統,按照運行規程規定的順序(輸人信號條件順序、動作順序或時間順序)實現啟動或停止過程的自動控制系統。SCS系統控制機組所有的輔機、閥門和擋板及控制設備保護和聯鎖,受控主要對象為:鍋爐汽水系統,鍋爐燃燒系統,鍋爐風系統,鍋爐煙氣系統,鍋爐點火燃油系統,汽輪機蒸汽系統,汽輪機潤滑油系統及盤車、凝汽器真空、循環水系統,減溫減壓系統,除氧器給水系統。

爐膛安全監控系統(SFS)

對鍋爐點火和油槍進行程序自動控制,并有防止鍋爐爐膛由于燃燒熄火、過壓等原因引起爐膛爆炸(內爆或外爆)而采取的監視和自動控制措施。其包括燃燒器控制系統BCS和爐膛安全系統FSS,實現功能有:爐膛吹掃、燃油系統OFT、點火器及油槍切投控制、火焰監視及爐膛滅火保護、主燃料跳閘MFT。

汽輪機跳閘保護系統(EST)

確保在下列事故狀態都能關閉汽輪機全部蒸汽進汽閥門、抽汽逆止門等,以使汽輪機安全停機。汽輪機主機保護有:潤滑油壓低(0。02MaP)真空低(60kaP)跳閘、就地機頭手動停機、主控停機按鈕停機、DEH停機、軸向位移大跳閘(+l.4mm)、發電機跳閘停機、電超速保護、推力軸承回油溫度高跳閘(75℃)、支持軸承金屬溫度高(95℃)。

安裝調試

DCS系統于2005年7月5日開始安裝,2005年7月20日上電進人調試階段。1#機組于2005年8月29日首次沖轉做各項試驗,9月2日1#機組再次開機并網,并于9月24日通過72h滿負荷試運。2#機組于2005年1月巧日首次開機做各項試驗,12月13日2#機組再次開機并網,并于12月16日通過72h滿負荷試運。

調試步驟

2005年7月20日系統上電后進人調試階段,對DCS系統做了如下調試:

(1)DCS系統接線、接地檢查。

(2)DCS機柜、卡件上電。

(3)nCS系統nl、no卡件檢查,RTn、rC、Al、AO卡件精度校驗。

(4)熱工保護信號、輔機、電動門狀態、開關信號檢查。

(5)RTD、TC溫度信號,模擬量輸入,輸出信號檢查。

(6)執行器開、關動作及閥位信號檢查、調整。

(7)電動門開、關動作及方向檢查、調整。

(8)鍋爐、汽輪機所有試運轉。

(9)鍋爐、汽輪機靜態聯鎖、保護試驗。

調試過程中出現的主要技術問題

(l)在靜態試驗中,對電動門開、關行程時間進行了記錄和修改,以保證電動門在卡澀的情況下,及時中斷開、關操作,保護電動門。

(2)輔機靜態凋試主要是記錄和修改輔機的啟、停脈沖寬度和判斷輔機是否正常動作的時間長度。在輔機、電動門靜態試驗中,及時發現和修改了部分輔機、電動門聯鎖條件,以滿足實際運行要求。

(3)在執行器靜態調試中,發現二次風門、制粉系統等執行器出現振蕩。進一步檢查發現開環就地控制執行器剎車不良,根據執行器實際動作情況,逐一修正了開關死區,保證執行器不振蕩。修改了執行器閥位指令與實際閥位的偏差報警及偏差大于允許偏差一定時間后,將執行器閥位指令跟蹤實際閥位。

(4)在MCS閉環控制系統靜態試驗中,進行了全部的離線仿真試驗,檢查了IPD模塊動作方向和動作精度,調整了汽鍋筒給水大旁路控制、送風機人口擋板控制方案。

(5)由于3#爐Dcs上汽鍋筒水位補償后值與電接點及就地水位偏差大,為此修改了組態邏輯,將3#爐給水自動設計值,由原上下限(+10,-100)改為(+100,一200)。

(6)在DCS自動串級控制回路未設計自動跟蹤,修改組態回路,實現手/自動無擾切換。

(7)多個信號選擇時,組態邏輯錯誤。如:兩個信號中一個是壞值,邏輯判斷后應該選好的;三個信號中若兩好一壞,應該選兩個好值的平均。但由于組態錯誤,均選了壞值或與壞值的平均值。另外,風量大小信號信號選擇時,應選小值;而溫度則應選大值。已修改了組態回路。

(8)潤滑油、磨煤機等溫度保護曾因測點瞬間高值使設備多次跳閘,為此在原設計中增加了105延時,濾去瞬間的干擾信號,保證了設備的穩定運行。

(9)由于設計原因,磨油站電源開關無法實現自動切換,需要運行人員人為合上備用開關,但當主電失去后油泵停運已引起磨跳閘。為此在“磨油站故障停機”和“磨人口油壓低”保護的組態中,各增加了1805延時,讓運行人員恢復磨油站運行。

應用效果分析

在電廠中采用DCS系統提高了電廠運行中的自動化控制水平,極大地方便了運行人員的日常操作,同時也達到了節能降耗、減人增效的目的。在事故發生以后還能夠提供多種有效的手段,展開事故調查分析,為及時準確地查明事故原因起到了很好的作用。

減少非計劃停機次數

通過對影響機組運行的關鍵參數的監控,使設備的運行狀態保持平穩,當機組運行工況發生變化時,可以及時地作出反映,避免或減少裝置及設備停運造成的不必要的損失

軟件編程

在軟件編程中,因為使用的PLC是以前牽伸機配套的PLC,所以硬件組態工作不需要;按照已經分配好的1/0點,根據控制系統的原理,把PLC程序分成12個Network,分別完成各自的控制任務。

系統調試

使用iSemens的筆記本電腦通過PLC的DP接口連接,通信方式為PROIFBuS通信;也可以通過PLC的MIP接口連接,通信方式為MIP通信。下裝系統的pLC程序,運用SiemensManager軟件的在線監控功能,在線監控PLC程序的運行狀態,完成系統調試。

結束語

我公司現有兩條短纖生產線,兩條生產線以前使用的都是蒸汽刀牽伸加熱控制,考慮到蒸汽波動、加熱不穩定等情況,把其中一條生產線改造成水浴槽牽伸加熱控制后,主要得到改善的產品指標有:伸長變異數(伸長Cv)改造前統計平均值為巧.67%,改造后統計平均值為7.72%;強度變異數(強度Cv)改造前統計平均值為8.12%,改造后統計平均值為4.03%;同時產品的熱收縮率和疵點(直/并絲,C蟲,D蟲)也有很大的改善。產品的主要技術指標得到改善后,產品的A級收率提高了近4.5個百分點。

電子發燒友App

電子發燒友App

評論