由于冠狀病毒大流行,對成千上萬的救生呼吸機的空前需求似乎是當今醫療電子設備原始設備制造商面臨的最大挑戰之一。

新聞報道稱,美國最大的制造商正在與醫療系統公司合作,生產全國所需的呼吸機數量。但也有一個“然而”,它解釋了定制零件和其他組件的短缺。此外,新聞報道稱,生產呼吸機非常緊迫,但這些定制零部件從中國和其他離岸地區運抵需要很長時間。

在美國,EMS 供應商、合同制造商 (CM) 和印刷電路板 (PCB) 制造商正在齊心協力,以滿足對呼吸機電路組裝和制造不斷增長的需求。

在這個緊迫的時刻,沒有時間停下來試錯,嘗試新的、未經證實的技術,或者在沒有經驗的情況下賭博。所有醫療電子產品所要求的久經考驗的真正關鍵要求是質量、可重復性和可靠性。這三者必須在 PCB 布局、制造和組裝中得到扎實的實施。

ISO 13485 進一步支持這些要求,但它增加了更多的力量以確保穩健性和可追溯性。提醒一下,ISO 13485 處理風險并降低風險。它是一個特殊的 ISO 標準,作為醫療器械設計和制造的綜合管理體系。與其他 ISO 標準一樣,它的重點是持續改進流程和質量體系。此外,由于醫療產品在滅菌前經歷了不同的開發階段,因此重點放在了清潔程序上。

PCB 布局/設計

在 PCB 設計布局階段必須考慮許多關鍵因素。最突出的是檢查和平衡、分割平面、組件選擇和需要時的交叉引用、完整的制造和裝配圖以及板上的測試覆蓋率。

主要和次要的檢查和平衡對于呼吸機 PCB 設計尤為重要。這是因為任何錯誤或失誤——即使是最輕微的——都可能產生毀滅性的后果。這些可能發生在組裝時,甚至后來作為現場故障的潛在缺陷發生在現場。

這里的一個很好的經驗法則是考慮到墨菲定律在設計過程中的某個時刻會占上風。任何可能出錯的事情都會出錯。因此,最好多準備一雙眼睛,并愿意檢查布局的所有關鍵方面。例如,額外的一組眼睛會仔細檢查確保正確的組件封裝和極性,確保絲網與給定組件正確關聯,并確認復雜組件的引腳編號和排序是準確的。

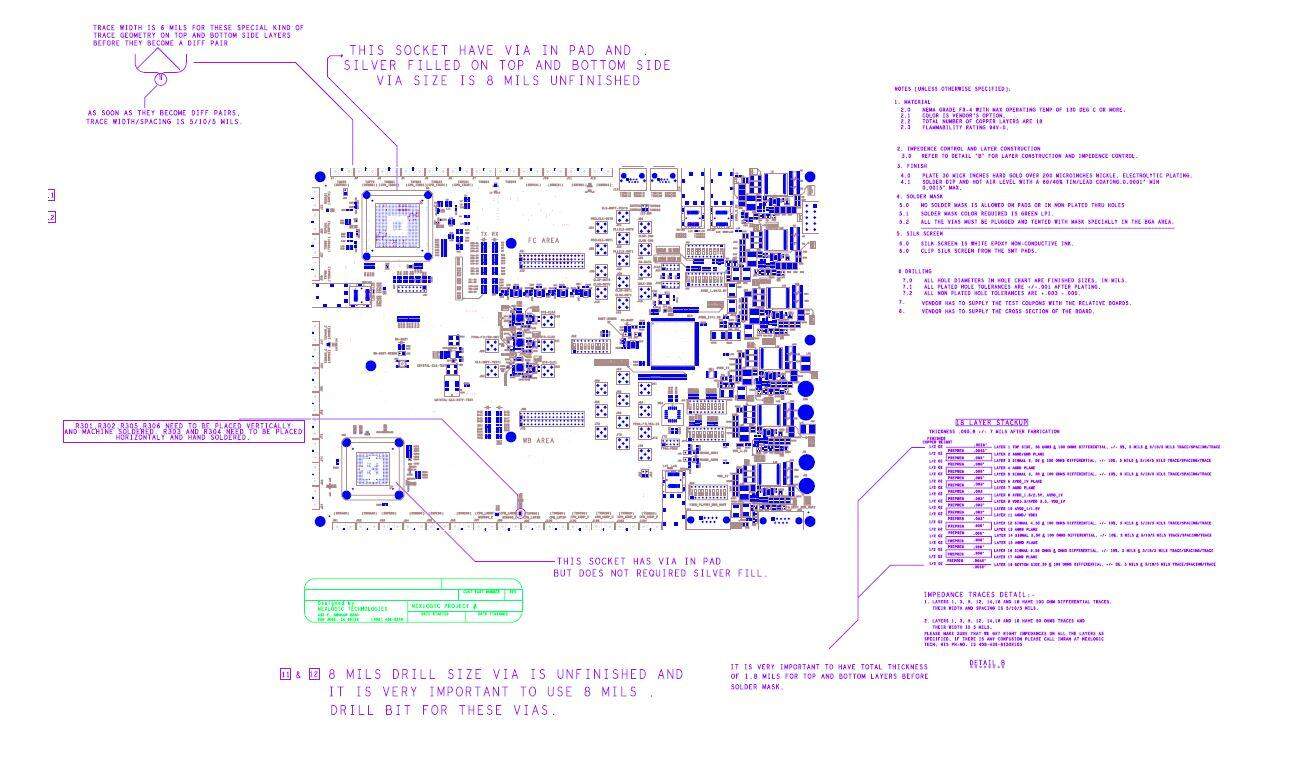

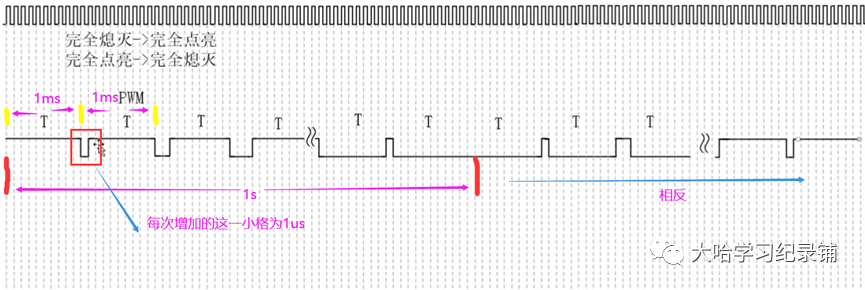

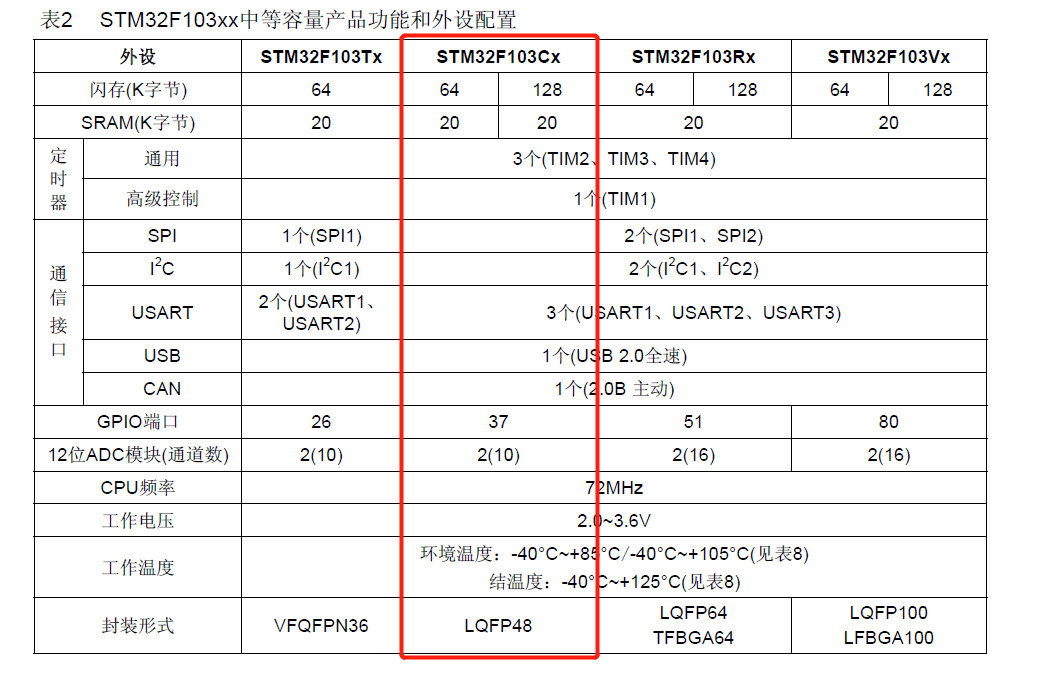

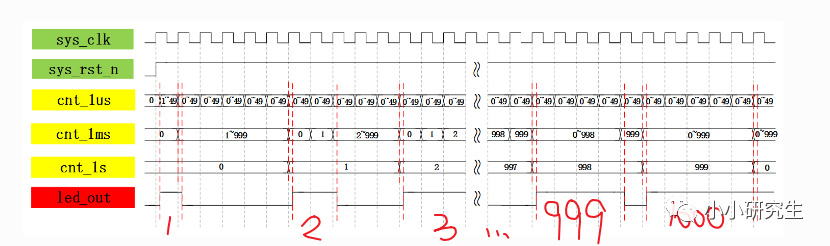

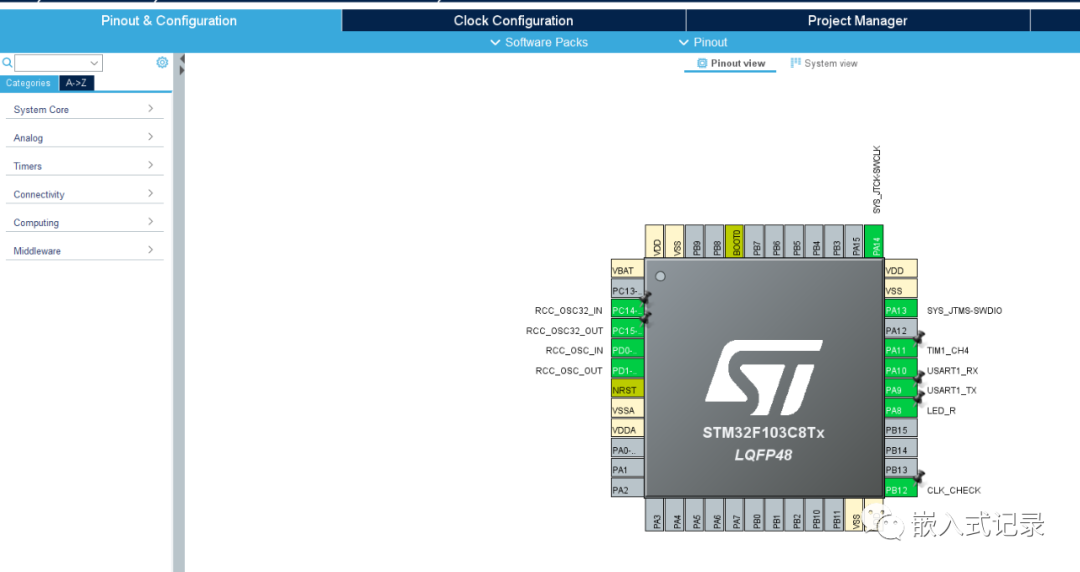

如圖 1所示,正確分離電源層和接地層對于降低噪聲和串擾至關重要。此外,在呼吸機 PCB 設計中,高或相對高的信噪比 (SNR) 絕對是不可取的。原因是因為 SNR 會對信號產生不利影響,從而妨礙正確的醫療設備讀數和隨后的患者呼吸問題。PCB 設計人員還必須注意使產生噪聲的高頻器件遠離高速數字信號。否則,不需要的噪聲會對這些高速數字信號產生負面影響。

圖 1:電源層和接地層的分割用不同的顏色表示。(圖片:NexLogic 技術)

經驗表明,在這種情況下,最好使用盡可能多的地面層。這些層有助于抑制噪聲并將 SNR 控制在理想的水平。在呼吸機 PCB 設計中添加更多接地層會導致成本略高。

然而,從長遠來看,增加的成本會帶來更高的質量和可靠性。因此,設計有這些額外接地層的呼吸機和其他醫療產品在現場不會像那些接地層較少的產品那樣頻繁地出現故障。

至于組件選擇,OEM通常負責在設計階段指定組件和相關零件。但對于經驗豐富的 PCB 設計人員來說,與 OEM 設計人員一起審查材料清單 (BOM) 并確保他們使用的組件具有正確的公差水平并且它們的可用性不是問題始終是一個好主意。例如,在某些情況下,應使用公差為 2% 到 5% 的組件,而不是公差為 10% 的組件。這些組件可能需要額外付費。然而,就像額外的接地層一樣,這種額外的預防措施有助于長期保持更高的質量和可靠性。

仔細選擇替代組件是布局的另一個重要方面。假設 OEM 之前選擇了特定的 Xilinx 部件,但現在無法使用,或者其成本不符合設計預算。此時,PCB 設計人員應仔細研究要用于代替最初指定組件的替代器件,查看其性能歷史和結果以及數據表,簡而言之,仔細查看以確定它是否具有失敗率比平時高。

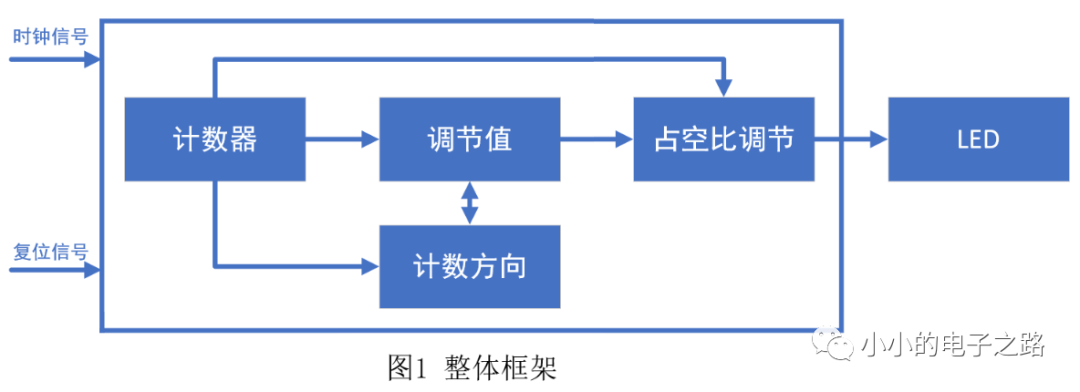

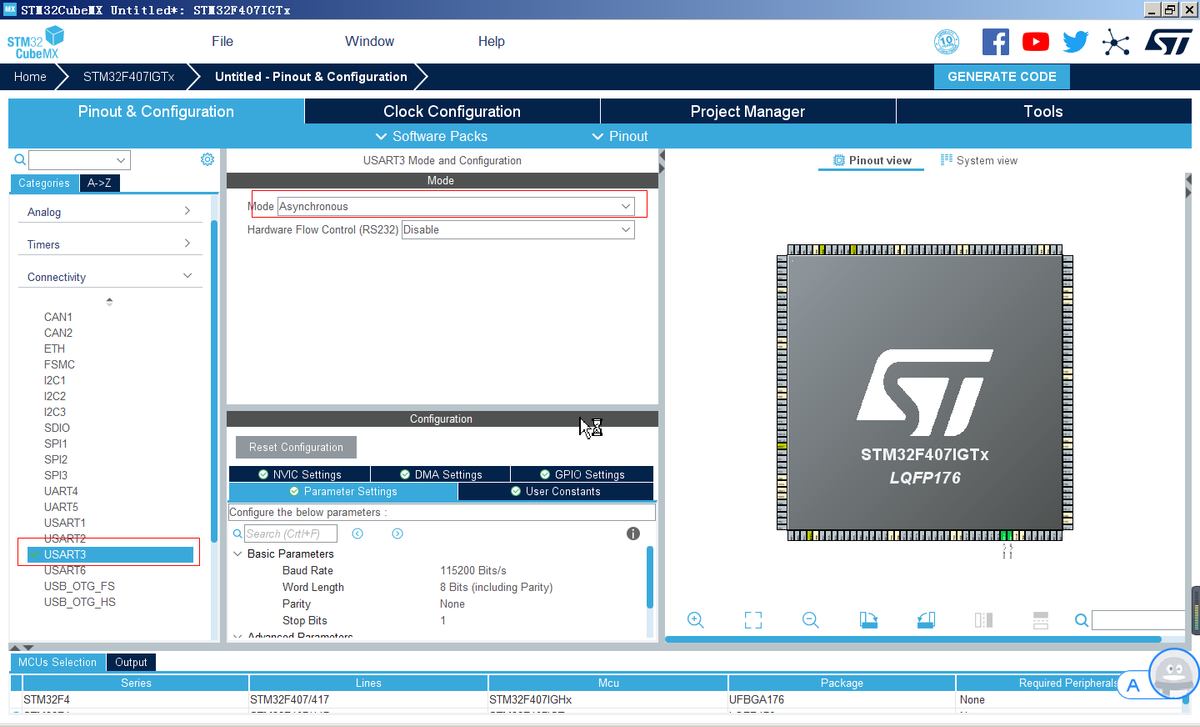

隨著布局接近完成,是時候繪制全面的制造圖(圖 2)和裝配圖了,PCB 設計人員會提供這些圖以避免在生產的不同階段做出昂貴的猜測。在這里,PCB 設計人員確保在所有文檔中明確列出所有修訂 (REV) 級別,如果原始設計有更改,則滾動修訂版本。滾動 REV 意味著確保正確發布來自布局部門的所有文檔的特定部分。

圖 2:Fab 圖紙顯示了完整的注釋以避免混淆。(圖片:NexLogic Technologies)

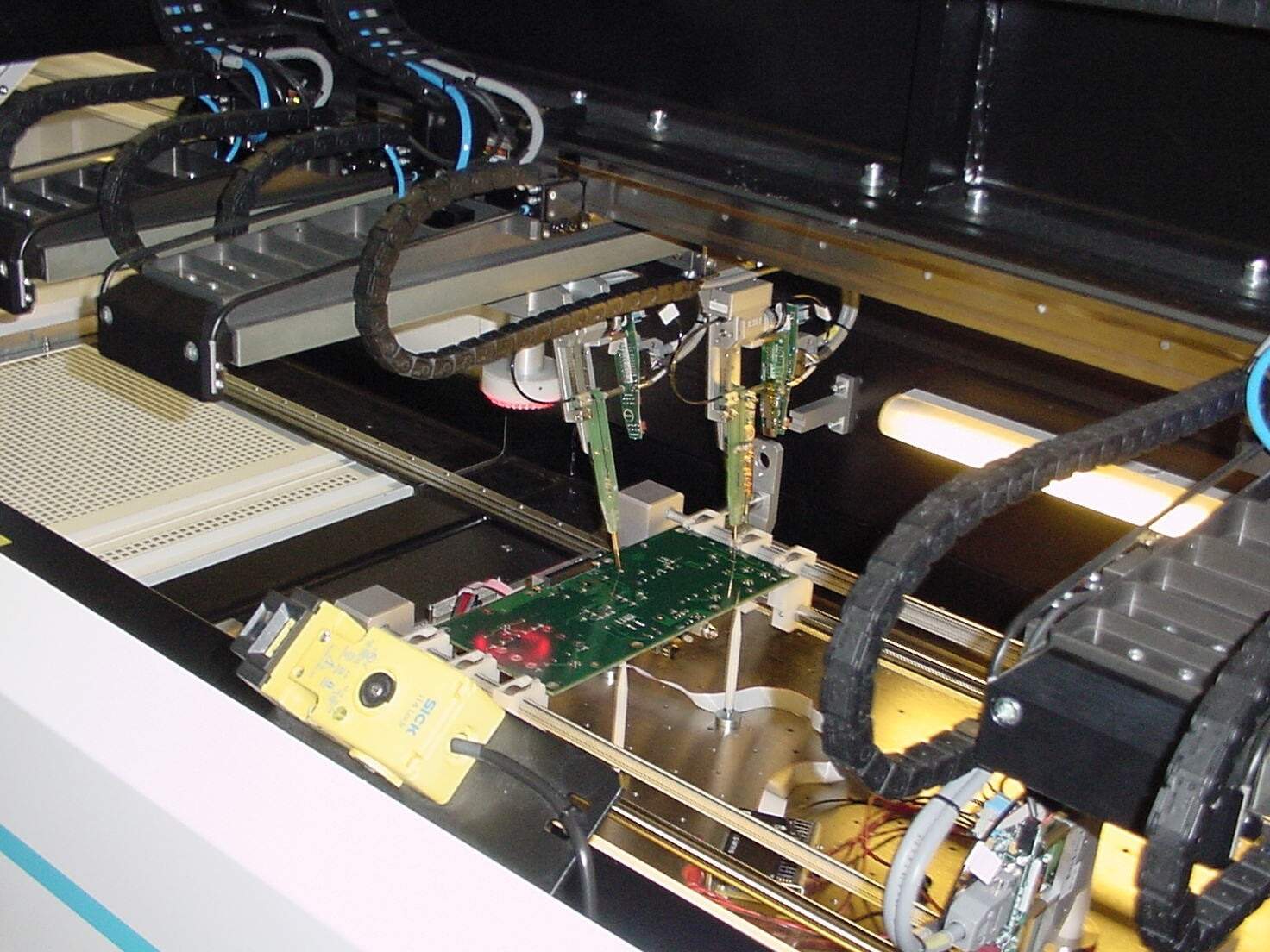

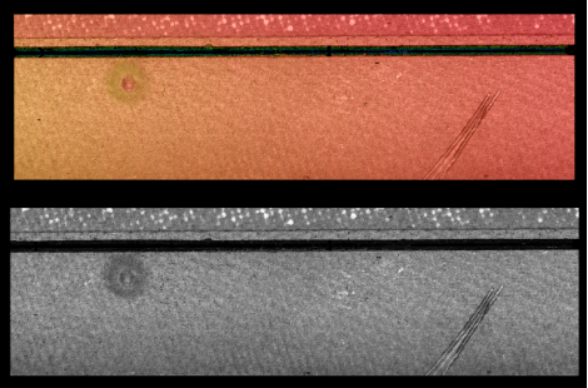

在測試設計 (DFT) 中,精明的 PCB 設計人員確保為電路板分配足夠數量的測試點以確保 DFT。測試點數越多,PCB可測試性的百分比就越高,目標是80%到90%,在飛針測試等不同測試階段覆蓋率甚至高于90%(圖3)。

圖 3:使用飛針測試儀的測試點覆蓋范圍(圖片:NexLogic Technologies)

隨著包括呼吸機在內的許多醫療設備變得更加緊湊和便攜,PCB 設計人員在試圖在不斷縮小的電路板空間上放置更多測試點時遇到了嚴峻的挑戰。但富有創造力的 PCB 設計師并沒有氣餒,而是通過巧妙地控制電路板面積與設計標準來找到解決此問題的方法。

此外,為了支持這種PCB設計實踐,審慎的呼吸機OEM與其EMS供應商或CM合作,將定義一組測試,以使醫用PCB在現場安全可靠。這樣的最佳實踐有助于確保OEM的呼吸機高度可靠,不容易出現現場故障。例如,X射線或心臟掃描和監測設備等設備的現場停機成本可能極其昂貴。此外,還有與停機相關的責任,因此對OEM及其醫療保健客戶來說成本高昂。

為了盡量減少這些問題,最好將在線測試 (ICT) 應用于成熟的醫療電子板。ICT 通過電路板發送信號,以確保所有有源組件正常工作。如果存在組件故障,則會對其進行標記,然后可以更換,并對產品進行重新測試。因此,ICT充當了準確制造醫療設備的保險單。

在 ICT 之后,可能需要對給定的醫療電子產品進行功能測試。有時,電路板會隨著時間的推移進行一系列測試。如果一塊電路板正在進行研發,它應該通過不同的濕度和溫度循環,以及不同的電池測試,以確保產品的穩健性。

電路制造

呼吸機PCB制造沒有捷徑可走;質量是最重要的。對于 OEM 和 CM,這意味著工廠選擇需要 ISO 和/或 IPC Class 3 認證。通常情況下,最好加工具有 IPC Class 3 認證的呼吸機板,因為更好地超越以確保醫療產品的更高質量和可靠性。

此外,當預制板到達 CM 的碼頭時,在開始階段保持一個萬無一失的進貨 QC 流程是一個好主意。QC 應包括檢查多個電路板方面,例如孔公差、切口驗證、電路板尺寸和表面光潔度,并審查電路板橫截面報告。

關于表面處理,CM 應充分了解與熱風焊料整平 (HASL)、化學鍍鎳 (ENIG) 和有機可焊性防腐劑 (OSP) 相關的各種權衡和特性,以避免組裝時出現錯誤。QC 還應包括在將電路板發布到地板上進行組裝之前審查測試試樣、電路板橫截面、TDR 報告和材料認證。

必須在制造時仔細執行正確的阻抗控制計算,以獲得所需的結果。否則,不需要的信號噪聲會導致醫療電子系統中的錯誤結果。

此外,在制造層面有適當的程序和流程必須嚴格遵守。必須執行正確的烘焙循環,不要走捷徑。使用混合材料時需要特別考慮。例如,必須仔細考慮混合 FR4 和 Rogers 層,因為當這些材料層壓在一起時,由于層壓循環的溫度曲線不同,可能會出現問題。

PCB 組裝

質量、可重復性和可靠性在 PCB 組裝過程中起著至關重要的作用。在這里,熱曲線至關重要。必須為給定的呼吸機或其他醫療電子 PCB 正確設計和實施特定的配置文件。一種尺寸并不適合所有人,并且所有的熱剖面都不是平等的。

正確定義模板設計和焊膏分配與正確的配置文件同樣重要。如果使用了正確的焊膏、模板和正確的輪廓,那么在返工和補漆返工階段大約四分之三的潛在問題將被消除。

此外,先進的系統和設備確保質量和可靠性。自動光學檢測(AOI)用于確保一致性;X 射線可確保所有關節均正常;首件檢驗 (FAI) 使檢驗和 QC 更可靠、可重復且更快。自動化使用得越多,需要的人為干預就越少,從而消除人為錯誤。

最后,經驗豐富的 CM 應始終對其裝配過程和程序進行持續檢查。我們的想法是盡可能保持最高水平的組裝強度,以高效生產優質的呼吸機 PCB。此外,這些過程可以以最小的努力進行重復,因此在 QC 階段不會有任何意外。

ISO 13485:綁定

ISO 13485 的紐帶相當重視醫療產品開發周期期間和之后的風險管理活動或設計轉移活動。僅這一點就使其與商業應用相關的不太嚴格和要求不高的 ISO 標準區分開來。

醫療產品風險管理分為幾種方式。首先,它處理可能與這些特定產品相關的風險的識別、評估和優先級排序。其次,協調和經濟的資源被用于最小化、監控和控制如果程序沒有到位和執行,可能會發生的不幸事件的影響。

該標準涉及醫療產品設計和組裝的五個具體方面:

識別、描述和評估即將發生的破壞性威脅

根據已識別的威脅評估資產的脆弱性

確定已發生風險的金額

確定降低風險的方法

根據具體策略優先考慮降低風險

ISO 13485在醫療產品方面要求大量的可追溯性,PCB必須按批次進行序列化和分配。這意味著可以在批次代碼和批次代碼中追蹤這些正在制造的產品。進一步強調組件的可追溯性。

可追溯性意味著對一個組件或一組組件進行有力且正式的跟蹤。如果這些組件在 PCB 設計或組裝甚至現場遇到問題或最輕微的問題,則會記錄在案。然后,該正式的書面記錄會返回與這些組件批次相關的供應商和制造商,以便可以采取行動糾正問題。

此外,該標準還要求處理檢查文件、無菌醫療器械的工藝驗證以及驗證預防和糾正措施的有效性的具體要求。ISO 13485 還確定了涉及醫療產品設計和組裝的過程的順序和相互作用。

對于每種醫療器械型號,EMS 供應商、CM 或 OEM 組織應維護一個文件,其中包含或標識定義產品規格和質量管理體系要求的所有文檔。

正如我們在這里所說,全面的文檔定義了完整的制造過程。如果適用,還包括醫療設備安裝和維修過程。實際上,ISO 13485 為反饋系統建立了文件化程序,在將呼吸機 PCB 投入生產之前提供質量問題的早期警告并輸入糾正和預防措施。

審核編輯 黃昊宇

電子發燒友App

電子發燒友App

評論