IGBT在溫度傳感器中起到什么作用?

在IGBT模塊應用技術中,最關鍵的參數之一是IGBT芯片的溫度。直接測量的辦法是將溫度傳感器安裝在芯片上或者成為芯片的一部分。如此做將會減少承載芯片電流能力的有效區域。一個可行的替代方案用來確定芯片的溫度,從測量基板的溫度作為一個已知點開始,使用熱模型計算IGBT溫度。在許多英飛凌的電力電子模塊中,通常集成了熱敏電阻,也稱之為NTC,作為一個溫度傳感器以簡化精確的溫度測量的設計。

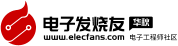

IGBT一些新封裝結構的模塊中,內部封裝有溫度傳感器(NTC)。如功率集成模塊(PIM);六單元(EconoPACK)FS系列;三相整流橋(Econobridge);EasyPIM;EasyPACK;Easybridge;四單元H-橋(Econo-FourPACk);增強型半橋(Econodual+)等模塊內均封裝有NTC溫度傳感器。NTC是負溫度系數熱敏電阻,它可以有效地檢測功率模塊的穩態殼溫(Tc)。模塊內封裝的NTC熱敏電阻參數完全相同。NTC是安裝在硅片的附近以實現緊密的熱耦合,根據不同的模塊,可將用于測量模塊殼溫的溫度傳感器與芯片直接封裝在同一個陶瓷基板(DCB)上,也可以將NTC安裝在一個單獨的基板上,大大簡化模塊殼溫的測量過程,如下圖所示。

圖1:英飛凌EconoDUAL?3 模塊中的NTC溫度傳感器

圖2所示,NTC與IGB或二極管芯片位于同一陶瓷基板上,模塊內使用隔離用硅膠填充,在正常運行條件下,它是滿足隔離電壓的要求。EUPEC在IGBT模塊最終測試中,對NTC進行2.5KV交流,1分鐘100%的隔離能力測試。但根據EN50178的要求,必須滿足可能出現的任何故障期間保持安全隔離。由于IBGT模塊內NTC可能暴露在高壓下(例如:短路期間或模塊燒毀后),用戶還須從外部進行安全隔離。

圖2 IGBT模塊陶瓷基板橫切面

如圖3所示,當模塊內部短路過流,或燒毀的過程中連線會熔化,并產生高能量的等離子區,而所有連線的等離子區的擴展方向都無法預期,如等離子區接觸到NTC,NTC熱敏電阻就會暴露在高壓下,這就是用戶需在外部進行安全隔離的必要性。

圖3 質量不好的IGBT模塊故障管殼

1 可靠隔離的措施

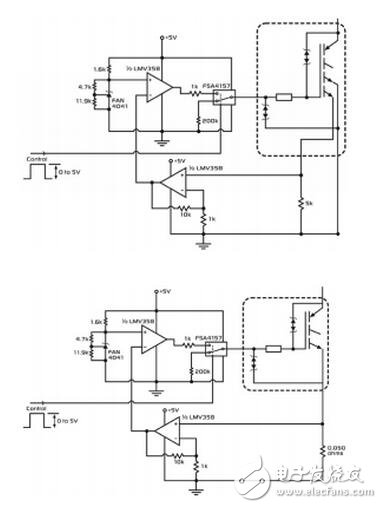

要實現可靠隔離,可以采用多種不同的方法,在某些應用中,NTC傳感器本身的隔離能力已經足夠。由于每個應用情況不同,而且用戶內部設計標準也各不相同,因此,應根據各自的用途,設計符合要求的隔離。最常用的外部隔離方法是:將NTC與比較電路,通過光耦與控制邏輯隔離開,如圖4所示。

圖4 應用光耦IL300進行安全隔離

在隔離失效的情況下,可能會在高壓與NTC之間產生一個通路,如下圖所示:

圖5 隔離失效下產生的通路

該通路可能是在失效事件中移動的鍵合線改變位置造成,或者失效事件中電弧放電產生的等離子體通道。因此,內部NTC的隔離只能滿足功能隔離。如果需要加強隔離,需要在外部添加額外的隔離層。在最近幾年中,以下幾種方法已被證明是可行的選擇,其中:

·具有控制設計參照高壓加隔離屏障之間的接觸部分和整體控制的電子;

·轉移NTC的電壓給數字信息可以通過隔離像磁或光耦合器元件輸送到控制器。

盡管在一般應用中,NTC的功能性隔離已經足夠,但是在特殊場合設計中應該檢查所有的隔離要求是否都可以滿足。

2 應用NTC進行溫度測量

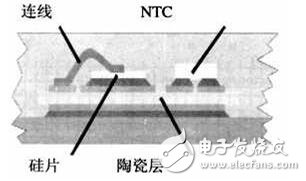

NTC安裝在IGBT模塊的DCB上,在模塊內的熱量流通如下圖描述。

圖6 NTC安裝后,IGBT模塊內的熱量流通

芯片產生的熱量大部分直接流到散熱器然后從散熱器散發到環境中。此外,熱流量通過DCB材料及基板流向NTC的位置。因為熱量不能瞬間流動,NTC只適用于表征穩定工作狀態下的IGBT模塊外殼溫度。瞬態現象如短路條件下產生的熱量不能通過NTC監測,因為相關的時間常數太小,因此,NTC不能用于IGBT短路保護!表示熱量流通路徑的等效電路如下圖所示:

?

圖7 熱量流通路徑的等效電路圖

從這一概述,得出兩點結論:

1. 有沿著小路rthjntc連接芯片的結溫降的NTC熱敏電阻的溫度,不能有低于結溫Tjunction。

2.出于同樣的原因,對NTC溫度要高于溫度,可以在散熱器的檢測。

從經驗來看,散熱片的溫度和NTC的溫度之間的差異約10K溫度水平常用電力電子器件。

知道第鏈正確價值觀是強制性的,如果溫度不能直接測量從這些值的計算。對于一個給定的模塊,根據值的承受和rthch可以讀取數據表中的IGBT和二極管的溫度。

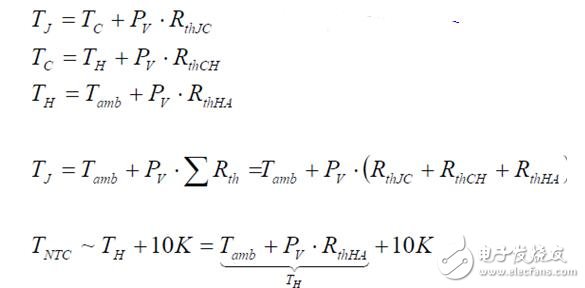

r值作為英飛凌提供資料的電力電子模塊的數據表與這些值的熱狀況,現在可以計算:

NTC測量溫度幾乎與管殼溫度相同,在較高的溫度水平上,NTC測量溫度大概比散熱器的溫度高10℃左右,這取決于散熱器的冷卻效率和模塊與散熱器的接觸熱阻。通過NTC的溫度值TT,還可以利用最靠近NTC的IGBT芯片的最大功耗估算其結溫Tj。

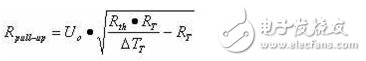

由于檢測電流通過NTC會加熱溫度傳感器本身,例如:TT=100℃,在NTC的溫度曲線中查到其阻值為RthT=500Ω,NTC的熱傳導率為145K/W,通過此值可定義上拉電阻:

如果把NTC的本身溫度上升限制在ΔTT=1K,則可允許的最大功耗為7mW是可以接受的,若外加反饋電壓U0為5V,則計算出上拉電阻的阻值為837Ω,因此可選擇阻值為820Ω的電阻代替上拉電阻。這時,I=5V/(520+500)Ω=3.8mA就可以選擇V<3.8mA×500V=1.9V的電阻值為電壓比較器的關斷閥值,過熱保護功能可以通過模擬電路來實現。如果流過NTC的電流過小,則檢測到NTC上的電壓值也比較小,因而檢測的準確性也會降低。若檢測電流過高,NTC本身的溫度上升也過高,影響檢測的準確性。因此建議檢測電流的最佳值設定在3~4mA之間。

圖9:NTC電阻-溫度曲線圖

溫度傳感器的時間常數是2秒,由于芯片熱時間常數非常小,而整個散熱系統的時間常數又非常大,因此,NTC檢測到的溫變是時間比較長的過載情況。上圖以曲線的形式顯示了溫度與電阻值的關系,也可以使用下面的解析函數來描述曲線:

其中:B=3375K,R1=5KΩ,T1=298K,

T2是檢測溫度(開氏溫標),R2在T2溫度時NTC的阻值。

IGBT在汽車點火系統中起到什么作用?

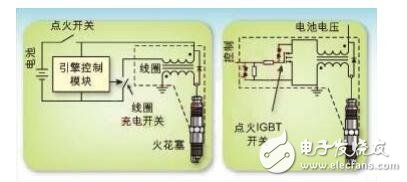

要產生火花,所需的器件包括電源、電池、變壓器(即點火線圈),以及用于 控制變壓器初級電流的開關。電子學教科書告訴我們V=Ldi/dt。因此,如果線圈初級繞組中 的電流發生瞬間變化(即di/dt值很大),初級繞組上將產生高壓。如果該點火線圈的匝比為 N,就能按該繞線匝數比放大原邊電壓。結果是次級上將產生10kV到20kV的電壓,橫跨火 花塞間隙。一旦該電壓超過間隙周圍空氣的介電常數,將擊穿間隙而形成火花。該火花會點 燃燃油與空氣的混合物,從而產生引擎工作所需的能量(如圖1)。

圖1:汽車點火系統

除柴油機外,所有的內燃機中都有一個基本電路(汽車點火系統)。用于點火線圈充電 的開關元件已經歷了很大演變:從單個機械開關、分電器中的多個斷電器觸點,到安裝在分 電器中或單獨電子控制模塊中的高壓達林頓雙極晶體管,再到直接安裝在火花塞上點火線圈 中的絕緣柵雙極性晶體管(IGBT),最后是直接安裝在火花塞上點火線圈中的智能IGBT。

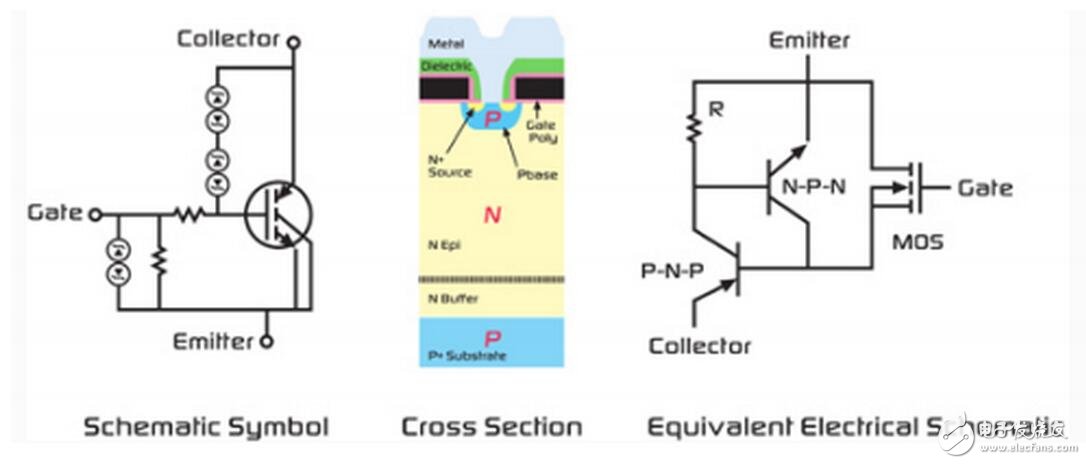

很多年前,IGBT就已成為點火應用中的開關。圖2所示為IGBT的剖面圖。較之于其 它技術,IGBT有如下一些重要優點:

1.大電流下的飽和壓降低;

2.易于構建出能處理高壓線圈(400~600V)的電路;

3.簡化的MOS驅動能力;

4.在線圈異常工作時能承受高能耗(SCIS額定范圍內)。

?

圖2:IGBT剖面圖

?

圖2所示的點火IGBT示意圖包括了幾個額外的重要元素。集電極到柵極的雪崩二極管 堆建立起“導通”電壓,當集電極被來自線圈的反激或尖峰脈沖強迫提升到該電壓時,IGBT 將導通,此時IGBT會消耗其處于活動區時在線圈中積蓄的剩余能量(而不是將其用于產生 火花)。采用這種雪崩“箝位”電路后,IGBT可限制箝位電壓,使其遠遠低于N型外延摻雜/P 形基(Nepi/Pbase)半導體的擊穿電壓,以確保其安全運行。這樣就能顯著提高點火IGBT 對自箝位電感開關(SCIS)能量的承受能力。而這承受能力是一個額定指標,即點火線圈 中的能量每次被釋放為火花時IGBT所吸收的能量。通過限制初級線圈上的電壓,點火線圈 本身也得到過壓保護。

最新一代點火IGBT已能大大減小IGBT中的裸片面積,且仍保持出色的SCIS能力。這一 進步正在催生多裸片智能IGBT產品。這類智能產品將高性能BCDIC技術與高性能功率分立 元件IGBT相結合。智能IGBT線圈驅動電路的需求動因在于:功率開關的發展方向由外置的 引擎控制模塊變為直接位于引擎中火花塞上的點火線圈內的構件。當點火線圈位于火花塞 上,這種結構稱為“火花塞上線圈(coilonplug)”;當線圈驅動電路包括在線圈中,這種結 構則稱為“線圈上開關(switchoncoil)”。

“線圈上開關”的結構在系統性能、可靠性和成本方面具有顯著的優勢。其部分優點如下:

1.無需高壓火花塞線;

2.引擎控制模塊中不會產生熱;

3.節省引擎控制模塊中的空間;

4.可監視實際的火花產生情況,從而改善引擎控制。

最后一項性能優勢激發了對智能IGBT的需求。因此,汽車點火開關功能正在演化為智 能器件,能夠監視火花情況、采取限流措施保護線圈,還能向引擎控制系統傳遞引擎的點火 狀態。

“線圈上開關”應用中的理想智能IGBT功能

1.引擎控制模塊的信號接口

由引擎控制模塊驅動“線圈上開關”智能IGBT存在許多問題。引擎蓋下的電氣環境噪聲干 擾很大。引擎控制模塊的信號接口不但需要應對這些噪聲,而且還得解決引擎控制模塊和線 圈位置間數米長的連線的潛在問題。電氣噪聲可能來自EMI輻射信號噪聲,也可能是鄰近線 路中大電流所導致的磁感應噪聲。

除上述噪聲問題外,引擎控制模塊的實際接地參考點與線圈或引擎所處的接地點存在數 伏的壓差。因此,引擎控制模塊和智能點火線圈驅動電路間的定義接口必須能夠應對這些問 題。

2.保護點火線圈

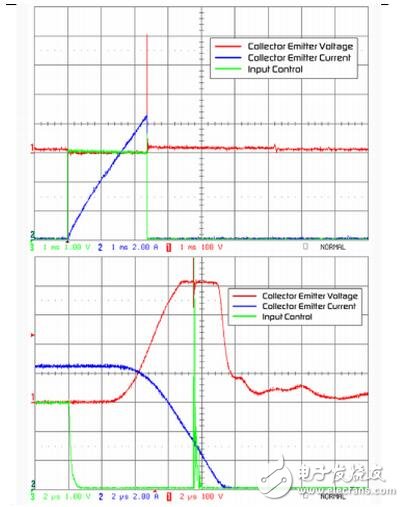

圖3中的輸入信號命令IGBT開始向點火線圈充電。在正常情況下,線圈在停止充電并 釋放火花時,電流將達到7~10A。然而在引擎處于低速,尤其是急減速或引擎控制時間內 發生錯誤時,如果輸入未切斷,IGBT便會使線圈充電電流超過額定值,從而可能造成線圈 繞組損壞。

圖3:典型的點火波形

智能IGBT已采用好幾種電路設計,以防止點火線圈在這種情況下損壞。

第一種是限流電路,即用檢測電阻直接測量IGBT集電極電流,或用電流傳感IGBT來測 量。圖4給出了這兩種電路。

圖4 限流電路

直接測量的優點是能非常精確地測量線圈電流,但成本較高。串聯在發射極引線上的檢 測電阻通過7~10A的線圈充電電流,會顯著增加功率開關的總壓降,而且會產生額外的能 量耗散和發熱,這些都會給設計帶來麻煩。另一個負面效應是與IGBT串聯的電阻會降低線 圈的充電速度,從而影響系統的時序。

電流傳感IGBT是這樣設計的;它在總電流中分出一小部分送到用于檢測IGBT集電極 總電流的電流監視電路中。這種IGBT消除了直接測量技術的那兩個問題,原因沒有額外的 電阻串聯在IGBT的大電流通道上。但由于這種技術不再是直接測量發射極電流,設計時就 得考慮一些額外的系統誤差,如分出的電流傳感比例隨溫度或總電流而波動。電流傳感IGBT 中有一部分單元與其主IGBT部分相并聯,但卻接在單獨的發射極焊盤上。因此,總集電極 電流中有一部分將流經IGBT的這個傳感部分(或者說控制部分)。總集電極電流中流經該 控制部分的電流比例,主要取決于該控制區域的分流單元與IGBT中剩余活動區域單元的比 例。不過,若控制部分和主活動區域的工作條件存在任何差異,都將影響這個電流比例,從 而影響電流傳感的精度。尤其令人擔心的是如何保持IGBT的主體部分和控制部分的發射極 具有相同的電位。任何壓差的出現都會直接改變該部分的柵極至發射極電壓。

一旦IGBT限制了線圈充電電流,線圈的過流問題就得以解決。然而,此時IGBT本身 還是處于能量耗散極高的狀態,而且不可能長時間處于這種條件下而不損壞IGBT。在限流 條件下,IGBT中的功率將攀升到60W到100W。當安裝在點火線圈中時,IGBT對周圍的 熱阻可高達60~70oC/W,因為線圈中缺乏良好的散熱通道。因此,結溫Tj=Ta+Pd×Rth(ja), 在這種條件下,任何半導體器件的結溫都會迅速超過可接受的結溫限制。

解決上述問題的一個方案是在智能IGBT中添加“最大暫停(MaximumDwell)”電路。 這種電路提供暫停功能,可在線圈充電一定時間后將IGBT關斷,以防止IGBT過熱。

類似于限流電路,最大暫停電路也能保護IGBT,但卻有負面作用。有可能在最大暫 停電路接管時間一超過預設限度時,就不加以區分地點火。通常,最大暫停電路不受引擎管 理系統的控制,它的運作取決于IGBT何時開始對點火線圈充電。這樣就有可能在不恰當的 活塞位置進行點火,從而損壞引擎。

智能IGBT便能解決這個問題,即增加稱為“軟關斷”的功能。軟關斷電路會在最大暫停 時間達到設定值時生效。它控制IGBT,使其電流緩減,而不是立即中斷。由于集電極電流 始終采用緩減方式,線圈中產生的電壓就能保持在低水平,從而防止在引擎管理系統設定的 時刻外發生點火事件。

智能IGBT還能監視點火線圈的次級電壓,從而獲得有關火花質量的信息。次級線圈電 壓會通過線圈的繞線圈數比反映到初級繞組上。而這個信息可被捕捉,并被傳送回引擎管理 系統,用于優化引擎性能,進而提高功率或降低排放。

上述這些建議僅僅是點火開關置于點火線圈內時帶來各種功能中的一小部分。不同引擎 控制廠家采用的具體點火功能和特點差別很大;但許多新興的系統開發所反映的總體趨勢是 采用“線圈上開關”技術,因為該技術在成本和性能方面都有優勢。

通過采用多裸片封裝技術,可以將這些添加的點火功能與IGBT最佳地結合在一起。汽 車環境(尤其是點火環境)通常的溫度都很高、噪聲干擾極大。將IGBT和控制電路物理地 隔離開來,就能提高各器件的抗噪能力和減少溫度誘發的種種問題。IGBT的設計和工藝重 點可以集中在IGBT的一些關鍵參數上,如SCIS和Vce(on);而對控制IC則可在高性 能模擬功能方面進行優化。

圖5給出了幾種正在開發中的智能IGBT,都采用了多裸片封裝技術。這些產品采用最 新的EcoSparkIGBT技術,具有業界最高水平的單位面積SCIS能力,同時其Vce(on) 極低。采用高性能的模擬BICMOS控制裸片,就可將整個智能點火線圈驅動電路納入單個封裝中。

圖5:多裸片智能點火設計

控制裸片和IGBT結合在多引腳的TO-220或TO-263封裝中。IGBT焊接在封裝件的 管座(header)上,以最大限度降低IGBT與封裝件間的電阻和熱阻。控制裸片用絕緣的聚 酰亞胺材料粘貼在同一管座上,使其與IGBT的高壓集電極隔離。

另一個可選擇的構造是將IGBT和控制裸片以及其它所需的外接部件,安裝在可放入點 火線圈內的小模塊中。圖6給出了這種構造的幾個例子。

圖6:在印刷電路板上開發的智能點火系統

無論采用什么樣的構造,有一點很清楚:點火功率開關和控制/監視智能化均逐漸納入 點火線圈中。開發這些新的智能點火裝置存在很多困難:

1.高壓、大電流功率開關與低功率模擬控制電路需要緊靠在一起;

2.高的工作溫度;

3.可能存在損壞電池的各種瞬態現象;

4.更高性能的模擬功能;

5.小尺寸;

6.散熱條件差,但功率耗散大。

若從安裝在汽車分電器中的機械觸點技術算起,點火系統經已走過一段很長的發展歷 程。今天,這些機械觸點和分電器已經退位。控制線圈中電流的IGBT開關已不僅僅是一個 開關,而是與引擎管理系統其余部分集成在一起的控制元件。線圈開關中需要包含的功能將 變得越來越多,例如為改善燃油燃燒而開發出多火花系統,以及為了監視燃燒質量而添加次 級(火花塞)電流監視功能。

最新的點火IGBT、混合信號IC及封裝技術,使“線圈上開關”技術所允許的種種系統優 勢得以實現。因此,下次當你加油提速時,可能不會想到令引擎工作的火花,但智能點火IGBT 正默默地在努力工作,將你帶到想去的地方。