發展碲化鎘薄膜太陽能電池的幾個關鍵問題

碲化鎘薄膜太陽能電池的發展日益受到重視。碲資源、電池成本、電池生產和使用對環境的影響等問題是碲化鎘薄膜太陽能電池發展中受到很多人關注的問題。本文對此進行了分析討論,最后分析了工業化規模生產碲化鎘薄膜太陽能電池組件的關鍵技術。

?

?

引言

碲化鎘薄膜太陽能電池的發展受到國內外的關注,其小面積電池的轉換效率已經達到了16.5%,商業組件的轉換效率約9%,組件的最高轉換效率達到11%。國內四川大學制備出轉換效率為13.38%的小面積單元太陽能電池,54cm2集成組件轉換效率達到7%,正在進行0.1㎡組件生產線的建設和大面積電池生產技術的研發。

成本估算

????? 考慮電池的結構為玻璃/SnO2:F/CdS/CdTe/ZnTe/ZnTe:Cu/Ni,碲化鎘薄膜的厚度為5微米,轉換效率為7%,1MW碲化鎘薄膜太陽能電池所消耗的材料的成本如下表所示。

???

???

碲化鎘薄膜太陽能電池的材料成本

?

可見,碲化鎘和透明導電玻璃構成材料成本的主體,分別占到消耗材料總成本的45.4%和38.2%。

消耗材料的成本還可以進一步降低,如將碲化鎘薄膜的厚度減薄1微米,則碲化鎘材料的消耗將降低20%,從而使材料總成本降低9.1%,即從每峰瓦6.21元降為5.64元。如使用99.999%純度的碲化鎘,效率依然能達到7%,材料成本還將進一步降低。因此,材料成本達到或低于每峰瓦5元人民幣是可能的。

考慮工資、管理、電力和設備折舊等其他成本,碲化鎘薄膜太陽能電池的成本大約是每峰瓦13.64元人民幣或更低。因此,即使銷售價格為每峰瓦20~22元人民幣,約為晶體硅太陽能電池現在價格的60%,也能保證制造商有相當的利潤空間。

由于碲化鎘薄膜太陽能電池成本低,其發展對于解決我國西部地區分散居住人口的電力供應具有重要意義。

碲資源

碲是地球上的稀有元素,發展碲化鎘薄膜太陽能電池面臨的首要問題就是地球上碲的儲藏量是否能滿足碲化鎘太陽能電池組件的工業化規模生產及應用。工業上,碲主要是從電解銅或冶煉鋅的廢料中回收得到。據相關報道,地球上有碲14.9萬噸,其中中國有2.2萬噸,美國有2.5萬噸。

在美國碲化鎘薄膜太陽能電池制造商First Solar年產量25MW的工廠中,300~340公斤碲化鎘即可以滿足1MW太陽能電池的生產需要。考慮到碲的密度為6.25g/cm3,鎘的密度為8.64g/cm3,則130~140公斤碲即可以滿足1MW碲化鎘薄膜太陽能電池的生產需要。

由以上數據可以知道,按現已探明儲量,地球上的碲資源可以供100個年生產能力為100MW的生產線用100年。

環境影響

由于碲化鎘薄膜太陽能電池含有重金屬元素鎘,使很多人擔心碲化鎘太陽能電池的生產和使用對環境的影響。多年來,一些公司和專家不愿步入碲化鎘太陽能電池的開發和生產。那么,碲化鎘薄膜太陽能電池的生產和使用中鎘的排放究竟有多嚴重呢?

為此,美國布魯克文國家實驗室的科學家們專門研究了這個問題。他們系統研究了晶體硅太陽能電池、碲化鎘太陽能電池與煤、石油、天然氣等常規能源和核能的單位發電量的重金屬排放量。在太陽能電池的分析中,考慮了將原始礦石加工得到制備太陽能電池所需材料、太陽能電池制備、太陽能電池的使用等全壽命周期過程。研究結果表明(見圖1),石油的鎘排放量是最高的,達到44.3g /GWh,媒次之,為3.7g /GWh。而太陽能電池的排放量均小于1g /GWh,其中又以碲化鎘的鎘排放量最低,為0.3 g / GWh。與天然氣相同,硅太陽能電池的鎘排放量大約是碲化鎘太陽能電池的兩倍。

?

圖1 太陽能電池組件與其他能源的鎘排放量的比較圖

?他們還研究了硅太陽能電池和碲化鎘太陽能電池生產與使用中其他重金屬的排放。研究結果表明(見圖2),碲化鎘太陽能電池的砷、鉻、鉛、汞、鎳等其他重金屬的排放量也比硅太陽能電池的低。該研究報告結論基于對美國First Solar公司碲化鎘薄膜太陽能電池生產線、碲化鎘太陽能電池組件使用現場的系統考察,和對其他太陽能電池、能源的實際生產企業的工藝、相關產品的使用環境研究分析得出。研究結果的科學性、公正性得到國內外的認可。研究者在2006年歐洲材料年會硫系半導體光伏材料分會作的報告引起了與會人員的強烈關注。

?

?圖2 硅太陽能電池和碲化鎘太陽能電池的重金屬排放量的比較圖

美國的研究人員還針對碲化鎘薄膜太陽能電池組件使用過程中,遇到火災等意外事故造成組件損毀時鎘的污染進行了研究。他們將雙玻璃封裝的碲化鎘薄膜太陽能電池組件在模擬建筑物發生火災的情況下進行試驗,實驗溫度高達1100℃。結果表明,高溫下玻璃變軟以至于熔化,化合物半導體薄膜被包封在軟化了的玻璃中,鎘流失量不到電池所含鎘總量的0.04%。考慮到發生火災的幾率,得出使用過程中,鎘的排放量不到0.06mg/ GWh。

雖然實驗表明碲化鎘薄膜太陽能電池組件的使用是安全的,但是建立壽命末期電池組件和損毀組件的回收機制可以增強公眾的信心。分離出的Cd、Te及其他有用材料,還可用于制造生產太陽能電池組件所需的相關材料,進行循環生產。美國、歐洲的研究表明,技術上是可行的,回收材料的效益高于回收成本。事實上,美國First Solar公司的碲化鎘太陽能電池組件在銷售時就與用戶簽訂了由工廠支付回收費用的回收合同。

綜上所述,碲化鎘太陽能電池在生產、使用等方面是環境友好的。

大面積碲化鎘薄膜太陽能電池組件制造的關鍵技術

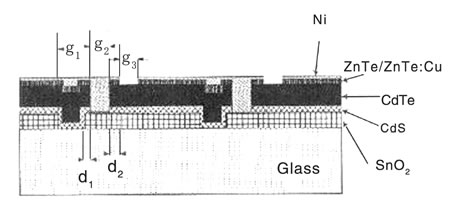

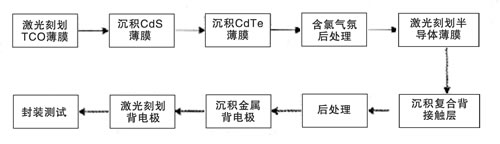

與小面積單元電池相同,硫化鎘、碲化鎘、復合背接觸層等三層薄膜的沉積和后處理是獲得高效率的技術關鍵。不同的是,需要在電池的制備過程中對在特定的工藝環節分別對透明導電薄膜、CdS/CdTe半導體層、金屬背電極進行刻劃,實現單元電池的串聯集成。此外,工業化大面積組件生產要求工藝條件重復性高,薄膜性質均勻性好,使一些在制備高效率小面積單元電池時使用的有效技術,并不適用于大面積組件的制造,需要發展新的技術。

?

圖3 碲化鎘薄膜太陽能電池組件集成結構示意圖

?

?

?

圖4 碲化鎘薄膜太陽能電池組件制備工藝流程圖

??

1. 集成技術

集成工藝對組件的轉換效率具有決定性的影響。實現集成的刻劃技術有機械刻劃、激光刻劃兩種。機械刻劃的刻劃速度比激光刻劃的慢得多,而且對于如碲化鎘等厚度到微米量級的較脆的薄膜,保證刻槽的平直無渣工藝難度較大。激光刻劃能夠獲得較窄的刻槽,寬度最低可到100微米。通常,使用基頻(1.064微米)YAG:Nd激光刻劃系統刻劃透明導電薄膜,使用倍頻(532nm)YAG:Nd激光刻劃系統刻劃硫化鎘/碲化鎘膜層和金屬背電極。激光刻劃系統有兩種,其一是移動樣品實現激光刻劃,其二是樣品固定激光頭移動實現激光刻劃。前者受微動臺的限制,刻劃速度只能達到300mm/Sec~500mm/Sec,后者的刻劃速度可高達3000 mm/Sec以上。

刻痕形貌對串聯集成的電子學特性有極大影響。激光入射方向、激光模式、刻劃速度和Q開關調制頻率是決定刻痕形貌的主要參量。從玻璃面入射比從薄膜面入射更容易得到高質量的刻痕。圖5是分別用1064nm激光和532nm的激光刻劃CdS/CdTe薄膜后,用探針式表面輪廓分析儀測量的刻痕形貌。1064nm激光刻劃的刻槽邊緣有高達4微米的“脊狀峰”,這不利于后續沉積的背電極接觸層及金屬背電極與透明導電薄膜之間形成連續的具有良好歐姆特性的連接。

圖5 CdTe薄膜激光刻劃刻痕形貌

? 2. 碲化鎘薄膜的表面腐蝕技術

剛沉積的碲化鎘薄膜載流子濃度低,需要在含氧、氯的氣氛下進行380℃~450℃的熱處理。該工藝同時也促進CdS/CdTe的界面擴散,減少界面的格子失配程度和鈍化了薄膜的晶界勢壘。但該工藝在碲化鎘膜面形成了一高阻氧化層,可以用化學腐蝕或離子刻蝕去除CdTe膜面的高阻氧化層。

物理刻蝕技術廢料少,容易和其他工藝環節集成,但是不易獲得厚度在10nm~100nm的高質量富碲層,該層對于形成良好歐姆接觸特性的背電極是非常關鍵的。

化學腐蝕方法中,常用體積濃度為0.1%的溴甲醇溶液作為腐蝕液,腐蝕時間8~15秒。雖然使用該腐蝕工藝制備的小面積電池轉換效率高達16.5%,但是溴甲醇溶液在空氣中容易氧化,不適合工業化生產使用,需要發展更穩定的腐蝕液和速度慢的腐蝕工藝。使用磷酸-硝酸混合溶液可以獲得較好的腐蝕效果,典型溶液的體積濃度為(硝酸:磷酸:水)0.5:70:29.5,室溫下腐蝕時間為1分鐘。降低硝酸濃度和溫度可以進一步延長腐蝕。磷硝酸溶液沿晶界的擇優腐蝕較為嚴重,容易在沉積背電極后形成局部的短路漏電通道。使用硝酸-冰乙酸溶液可以進一步減輕晶體擇優腐蝕程度,獲得更好的膜面腐蝕效果。

?

?圖6? 不同溫度下使用硝酸-冰乙酸腐蝕后碲化鎘的XRD譜圖

???

前景展望

碲化鎘薄膜太陽能電池正日益受到國內外的關注。全球最大的碲化鎘太陽能電池制造商——美國First Solar公司正加速擴大產能,該公司正在德國建設年產量100MW的工廠,該工廠得到歐盟4000萬歐元的投資。同時,First Solar還計劃在美國本土和亞洲分別建設一個100MW的工廠。鑒于碲化鎘薄膜太陽能電池的發展前景,日本計劃再啟動碲化鎘薄膜太陽能電池的工業化生產技術研究,意大利和德國也在進行類似的工作。

國內四川大學的碲化鎘薄膜太陽能電池工業化生產技術研究進展順利,將推動我國碲化鎘薄膜太陽能電池的規模生產。